с помощью какого метода можно оценить глубину залегания дефекта в объекте контроля

Ультразвуковой контроль – самый универсальный метод НК

Для чего проводят ультразвуковой контроль

В силу всех этих факторов ультразвуковой контроль всё чаще противопоставляют радиографическому. В пользу первого говорит ещё и то, что он безвреден для человеческого здоровья. Приборы для УЗК хороши своей портативностью, удобство работы в полевых условиях, большим многообразием датчиков, призм, сканеров и прочих принадлежностей для самых разных задач дефектоскопии.

Ультразвуковой контроль сварных соединений: последовательность действий

5) расшифровку данных, оформление заключения. Обычно дефекты классифицируются на допустимые и недопустимые по амплитуде, протяжённые и непротяжённые, поперечные, в корне и в сечении шва. Формат заключения/протокола/акта по результатам УЗК утверждается в нормативно-технической документации на контроль и согласовывается с заказчиком. Запись дефектов осуществляется с использованием условных обозначений, указанием глубины залегания, координат относительно начала отсчёта, амплитуды, протяжённости и пр. Чтобы упростить выборку дефекта и ремонт ОК, рекомендуется указывать начальные и конечные координаты каждого дефекта. В зависимости от того, какие дефекты обнаружены и какими параметрами они обладают, объект контроля относят к категории «годен», «ремонтировать» или «вырезать».

На каких объектах практикуется ультразвуковой контроль

Виды ультразвукового контроля

Заканчивая этот блок, нельзя не сказать и об ультразвуковой толщинометрии (УЗТ). Измерение толщины металла – один из ключевых способов коррозионного мониторинга. По результатам УЗТ можно судить об остаточном ресурсе конструкции (механизма, оборудования и пр.).

Как и в ультразвуковом контроле, принцип построен на использовании импульсов, которые излучает преобразователь. Прибор измеряет скорость, за которую они проходят через стенку. Если конкретнее, то известно 3 основных режима:

1) однократного эхо-сигнала. Измеряется время, которое проходит между начальным импульсом возбуждения и первым эхо-сигналом. Значение корректируется с учётом толщины протектора ПЭП, компенсации степени изнашивания и слоя контактной среды;

2) однократного эхо-сигнала линии задержки. Измеряется время от конца линии задержки до первого донного эхо-сигнала;

3) многократных эхо-сигналов. Измеряется время прохождения между донными эхо-сигналами.

Дефектоскопы и другое оборудование для ультразвукового метода контроля

Помимо этого, в УЗК активно применяются различные призмы, координатные устройства и сканеры. Для настройки и калибровки не обойтись без стандартных образцов (СОП, СО) и настроечных мер. Для улучшения акустического контакта на поверхность объекта предварительно наносят контактную жидкость/гель.

Для проведения УЗТ требуется толщиномер. Такой прибор технически проще, компактнее, дешевле классического дефектоскопа.

Обучение и аттестация специалистов по ультразвуковому методу контроля

По завершении обучения необходимо сдать квалификационный экзамен, состоящий из теоретической и практической части.

Разумеется, в каждом учебном центре есть своя библиотека методической и образовательной литературы. Дополнительно к этому можно почитать «классику» учебников по УЗК – труды И.Н. Ермолова, В.Г. Щербинского, В.В. Клюева, А.Х. Вопилкина и др. Посмотреть информацию об изданиях можно в специальном разделе «Библиофонд» онлайн-библиотеки «Архиус».

Для тех, кто открыт для новых знаний и обмена опытом, на форуме «Дефектоскопист.ру» предусмотрен свой раздел. Начать рекомендуем с веток «Изучение УЗ-контроля» и «Обучение УЗК».

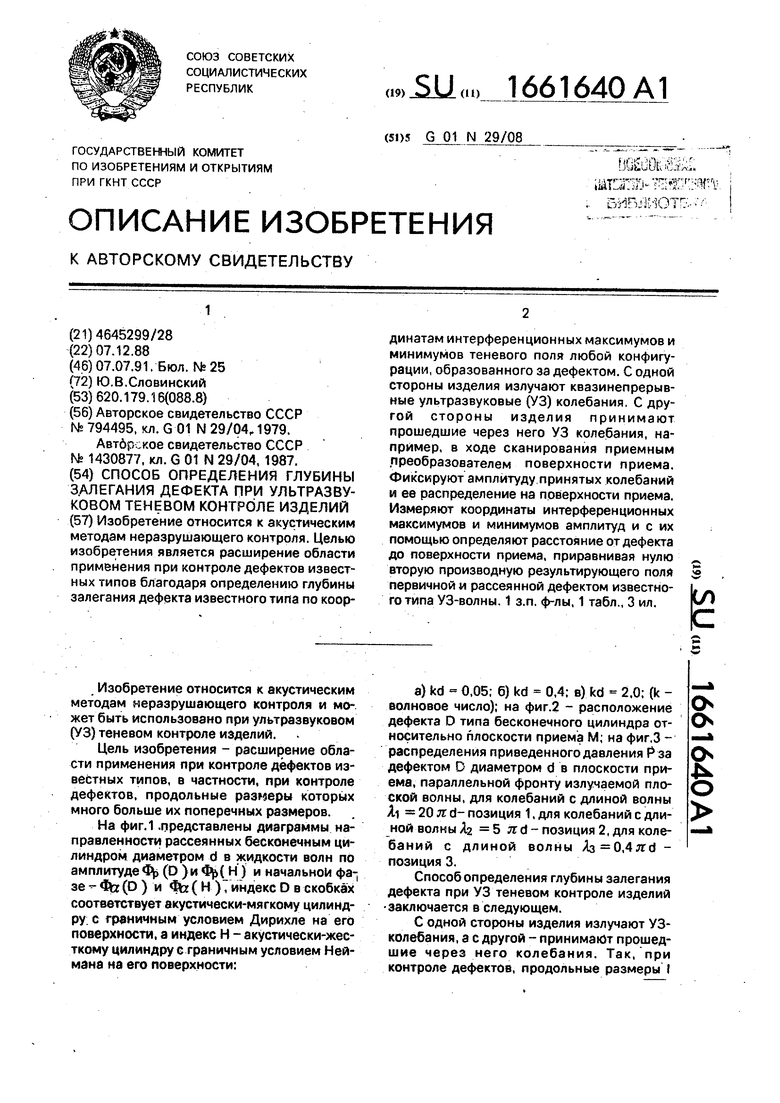

Способ определения глубины залегания дефекта при ультразвуковом теневом контроле изделий Советский патент 1991 года по МПК G01N29/08

Описание патента на изобретение SU1661640A1

Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано при ультразвуковом (УЗ) теневом контроле изделий.

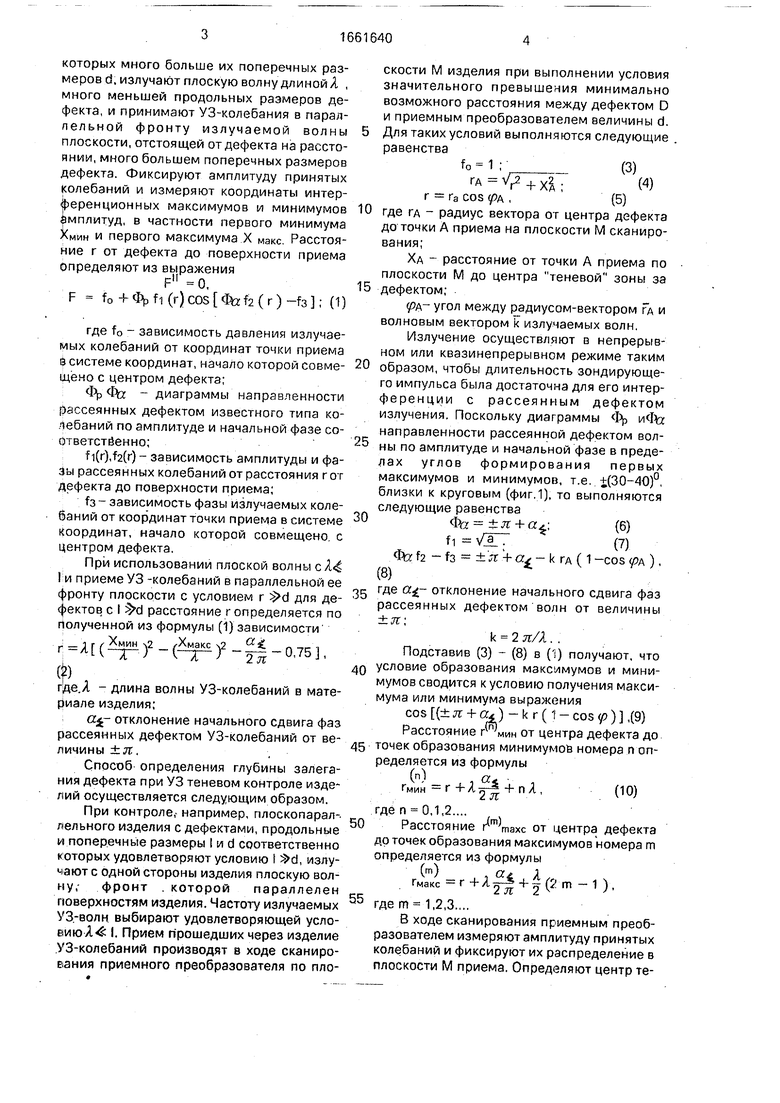

Способ определения глубины залегания дефекта при УЗ теневом контроле изделий заключается в следующем.

Фр Фа диаграммы направленности рассеянных дефектом известного типа ко- 1ебаний по амплитуде и начальной фазе со- Ответстйенно;

а$- отклонение начального сдвига фаз рассеянных дефектом УЗ-колебаний от величины ±л.

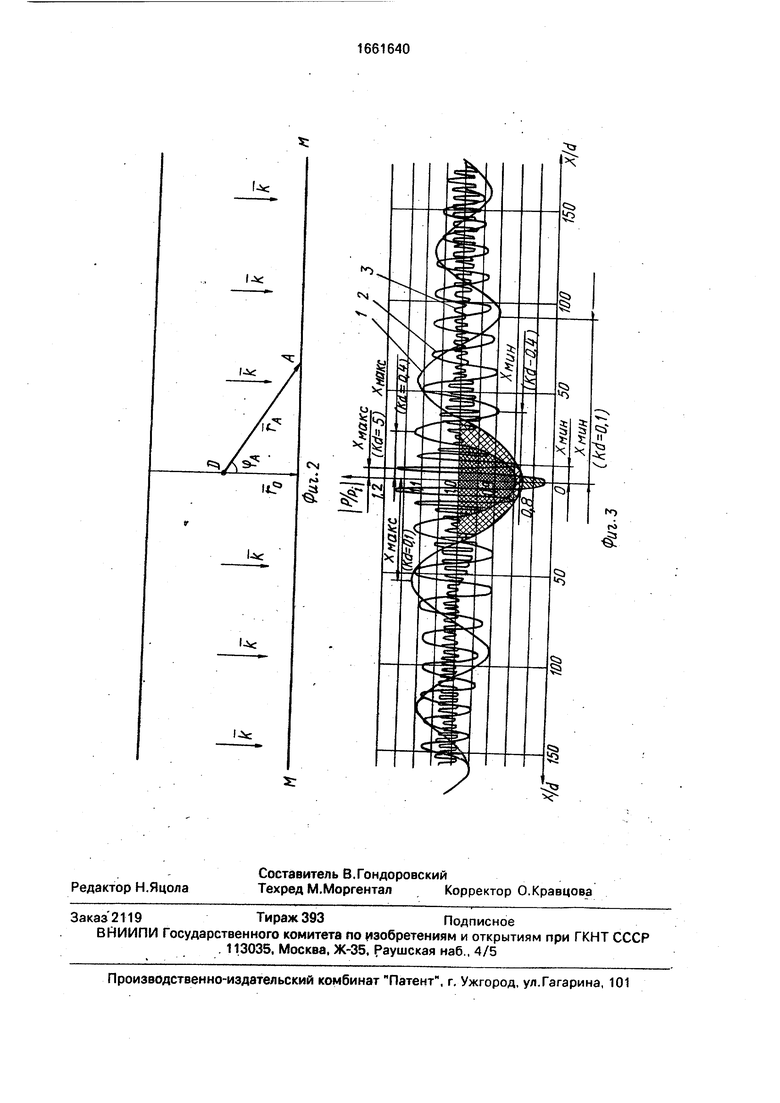

Способ определения глубины залегания дефекта при УЗ теневом контроле изделий осуществляется следующим образом.

При контроле, например, плоскопараллельного изделия с дефектами, продольные и поперечные размеры I и d соответственно которых удовлетворяют условию t d, излучают с одной стороны изделия плоскую вол- ну, фронт которой параллелен поверхностям изделия. Частоту излучаемых УЗ-волн выбирают удовлетворяющей условию А4:1. Прием прошедших через изделие УЗ-колебаний производят в ходе сканирования приемного преобразователя по пло

скости М изделия при выполнении условия значительного превышения минимально возможного расстояния между дефектом D и приемным преобразователем величины d. Для таких условий выполняются следующие равенства

(рл угол между радиусом-вектором ГА и волновым вектором к излучаемых волн.

где (ХЈ отклонение начального сдвига фаз

рассеянных дефектом волн от величины

Расстояние от центра дефекта до точек образования максимумов номера m определяется из формулы

Расширение области применения предлагаемого способа обусловлено возможностью определения глубины залегания не только круглых дисковых дефектов диаметром больше длины волны, теневая картина которых имеет четкое пятно Пуассона, но и других типов дефектов, у которых максимум в теневой зоне размыт или отсутствует.

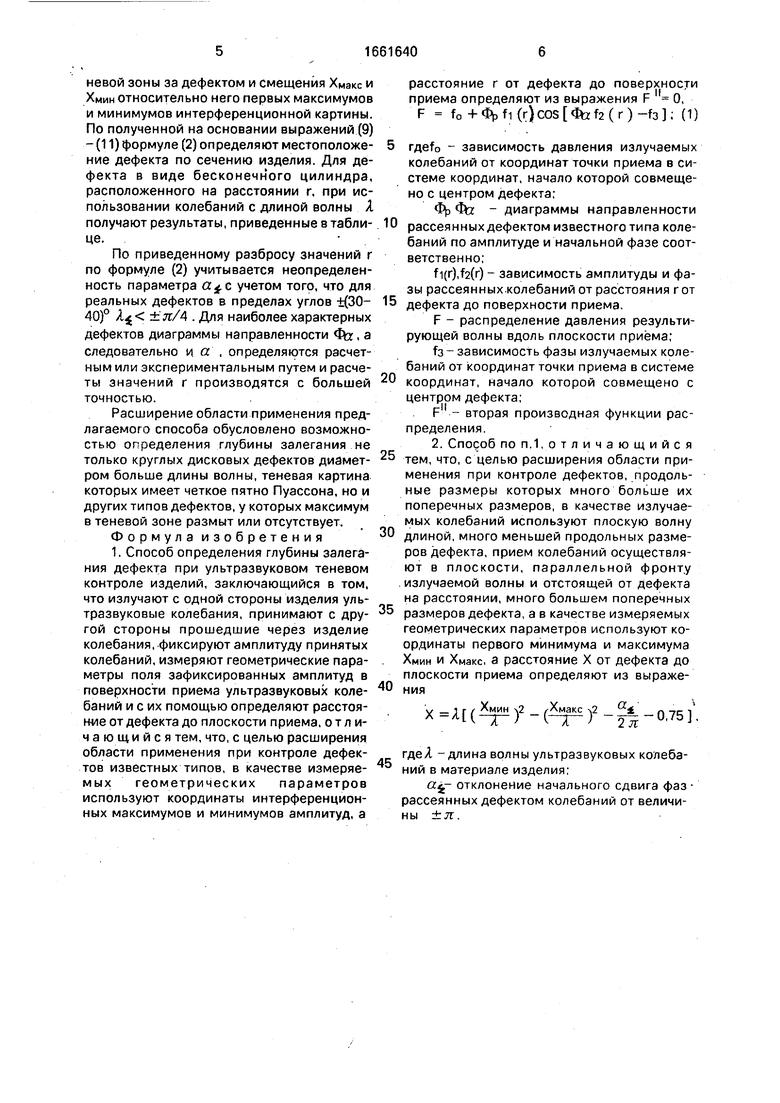

1. Способ определения глубины залегания дефекта при ультразвуковом теневом контроле изделий, заключающийся в том, что излучают с одной стороны изделия ультразвуковые колебания, принимают с другой стороны прошедшие через изделие колебания, фиксируют амплитуду принятых колебаний, измеряют геометрические параметры поля зафиксированных амплитуд в поверхности приема ультразвуковых колебаний и с их помощью определяют расстояние от дефекта до плоскости приема, отличающийся тем, что, с целью расширения области применения при контроле дефектов известных типов, в качестве измеряемых геометрических параметров используют координаты интерференционных максимумов и минимумов амплитуд, а

расстояние г от дефекта до 1ема определяют из выраж F f0 + JVfi(r>cos fof2(r) (1)

поверхности приема определяют из выражения F О,

гдето зависимость давления излучаемых колебаний от координат точки приема в системе координат, начало которой совмещено с центром дефекта;

2. Способ по п.1,отличающийся тем, что, с целью расширения области применения при контроле дефектов, продольные размеры которых много больше их поперечных размеров, в качестве излучаемых колебаний используют плоскую волну длиной, много меньшей продольных размеров дефекта, прием колебаний осуществляют в плоскости, параллельной фронту излучаемой волны и отстоящей от дефекта на расстоянии, много большем поперечных размеров дефекта, а в качестве измеряемых геометрических параметров используют координаты первого минимума и максимума ХМин и Хмакс, а расстояние X от дефекта до плоскости приема определяют из выражения

#Ј- отклонение начального сдвига фаз- рассеянных дефектом колебаний от величины ±л.

30

Похожие патенты SU1661640A1

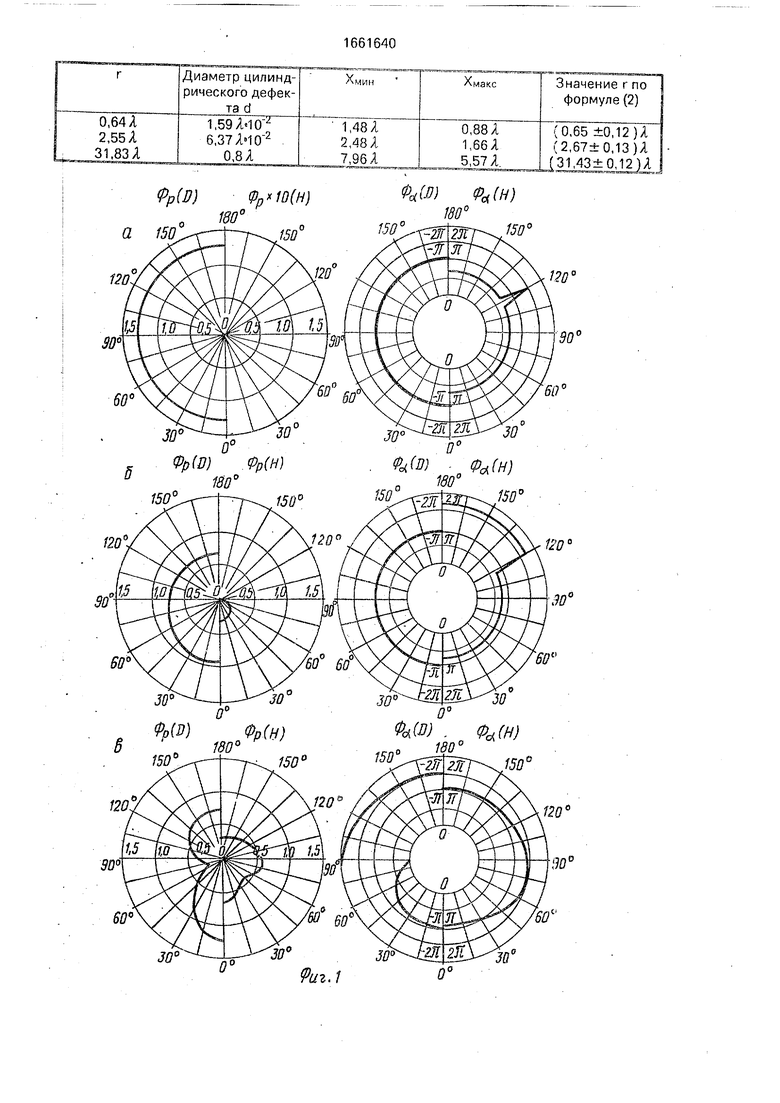

Иллюстрации к изобретению SU 1 661 640 A1

Реферат патента 1991 года Способ определения глубины залегания дефекта при ультразвуковом теневом контроле изделий

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является расширение области применения при контроле дефектов известных типов благодаря определению глубины залегания дефекта известного типа по координатам интерференционных максимумов и минимумов теневого поля любой конфигурации, образованного за дефектом. С одной стороны изделия излучают квазинепрерывные ультразвуковые (УЗ) колебания. С другой стороны изделия принимают прошедшие через него УЗ колебания, например, в ходе сканирования приемным преобразователем поверхности приема. Фиксируют амплитуду принятых колебаний и ее распределение на поверхности приема. Измеряют координаты интерференционных максимумов и минимумов амплитуд и с их помощью определяют расстояние от дефекта до поверхности приема, приравнивания нулю вторую производную результирующего поля первичной и рассеянной дефектом известного типа УЗ волны. 1 з.п. ф-лы, 1 табл. 3 ил.

Ультразвуковой контроль (УК)

По сравнению с другими методами НК ультразвуковой позволяет выявлять дефекты разнообразной формы и ориентации независимо от их залегания, обладает высокой производительностью, низкой стоимостью, возможностью контроля изделия при одностороннем доступе. Недостатками являются трудности контроля крупнозернистых материалов (например, аустенитных сталей), а также тонкостенных изделий с толщиной 4 мм и меньше. Контроль изделий сложной формы требует разработки специальных методик или технологических инструкций.

Акустические колебания представляют собой механические колебания частиц упругой среды и характеризуются частотой, интенсивностью и видом. Процессы распространения этих колебаний в среде называют акустическими волнами. Виды колебаний в основном определяются свойствами упругой среды и способом их создания. В жидкостях и газах, обладающих упругостью объема, акустические колебания распространяются с одинаковой скоростью во всех направлениях. В телах, характеризуемых помимо упругости объема еще и упругостью формы (сдвиговой упругостью) и различием деформаций растяжение – сжатие в зависимости от направления (для анизотропных тел), закономерности распространения акустических волн значительно сложнее.

Колебания с частотой до 16. 20 Гц называют инфразвуковыми. Колебания с частотой от 16. 20 до (15…20)∙10 3 составляют диапазон слышимости, воспринимаемый человеческим ухом. При увеличении частоты колебаний звука более 20 кГц он переходит в ультразвук. При неразрушающем контроле металлических материалов используются частоты ультразвуков диапазона 0,5. 25 МГц.

Длина волны определяет чувствительность ультразвукового контроля: при УЗД могут быть выявлены несплошности с размером превышающим удвоенное значение длины волны. При этом необходимо учитывать, что уменьшение длины волны (увеличение частоты колебаний) приводит к увеличению затухания ультразвуковых волн. Изменить длину ультразвуковой волны в конкретном материале можно только путем изменения частоты возбуждаемых колебаний.

Важное значение в дефектоскопии имеет такой параметр ультразвуковых колебаний как амплитуда A, м – наибольшее отклонение колеблющейся частицы от положения равновесия. В твердом теле амплитуда колебательного движения частиц в среде пропорциональна градиенту давления относительно среднего давления в среде. Энергию, переносимую волной через некоторую поверхность за единицу времени, называют плотностью энергии.

Направление колебаний частицы в твердых телах может быть различным по отношению к направлению распространения волны.

По характеру смещения частиц и распространению колебаний волны бывают нескольких типов: продольные (смещение частиц совпадает с направлением распространения колебаний), поперечные (смещение частиц происходит в направлении, перпендикулярном направлению распространения колебаний).

Ультразвуковой контроль (УК) основан на регистрации изменения параметров упругих волн, вводимых в контролируемый объект и распространяющихся в нем. Ультразвуковой контроль разделяется на методы:

комбинированные (использующие как отражение, так и прохождение);

собственных частот и импедансные.

В методах отражения анализируют отражения импульсов упругих волн от неоднородностей или границ объекта контроля (ОК), в методах прохождения – влияние параметров ОК на характеристики прошедших через него волн. Комбинированные методы используют влияние параметров ОК как на отражение, так и на прохождение упругих волн. В методах собственных частот о свойствах ОК судят по параметрам собственных или вынужденных колебаний (их частотам и величине потерь) всего ОК или его части. В импедансных методах информативным параметром служит механический импеданс ОК в зоне его контакта с преобразователем. Пассивные методы НК классифицируют по характеру анализируемых сигналов.

Методы отражения используют информацию, получаемую по отражению акустических волн в ОК. На рис. 1 приведены схемы различных методов отражения.

Эхо-метод (рис. 1. а) основан на регистрации эхосигналов от дефектов – несплошностей. Он похож на радио- и гидролокацию. Другие методы отражения применяют для поиска дефектов, плохо выявляемых эхометодом, и для исследования параметров дефектов.

Еще один вариант эхозеркального метода — с трансформацией типов волн на дефекте (Т-тандем). Преобразователь 2 излучает поперечную волну под углом ввода а большим 57 ° (для стали). Угол падения на вертикальный дефект 90°–α будет меньше критического, поэтому произойдет частичная трансформация поперечной волны в продольную, направленную в сторону дна ОК. Отраженную поперечную волну в дальнейшем не используют, а отраженная от дефекта продольная волна (показана штриховыми линиями) далее отразится от дна ОК и принимается другим преобразователем в точке G. Для реализации этого варианта эхозеркального метода требуется меньшее расстояние от преобразователей до оси сварного шва.

Дельта-метод (рис. 1. в) основан на использовании дифракции волн на дефекте. Часть падающей на дефект поперечной волны от излучателя 2 рассеивается во все стороны на краях дефекта В, причем частично превращается в продольную волну. Часть этих волн принимается приемником 3 продольных волн, расположенным над дефектом, а часть отражается от донной поверхности и также поступает на приемник. Варианты этого метода предполагают возможность перемещения приемника 3 по поверхности, изменения типов излучаемых и принимаемых волн.

Реверберационный метод (рис. 1. г) основан на анализе времени объемной реверберации, то есть процесса постепенного затухания звука в некотором объеме – контролируемом объекте. При контроле используется один совмещенный преобразователь 2, 3. При контроле двухслойной конструкции в случае некачественного соединения слоев время реверберации в слое 1, с которым контактирует преобразователь, будет больше, а в случае доброкачественного соединения слоев – меньше, так как часть энергии будет переходить в другой слой. Данный метод получил широкое распространение при контроле контактной сварки. На рис. 2. показан характер изменения эхо-сигналов при многократном отражении от донной поверхности сварного соединения в зависимости от наличия (отсутствия) дефектов.

время прихода сигнала, зная которое можно определить реальный размер несплошности;

фаза первой полуволны сигнала от дифракции на краях несплошности, благодаря которой можно установить тип несплошности.

При методе ToFD используются два ПЭП, работающие в раздельном режиме, при этом сканирование осуществляют путем линейного перемещения пары преобразователей, расположенных на фиксированном расстоянии друг от друга, вдоль участка контроля (рис. 4).

Наиболее существенные преимущества ToFD при контроле сварных швов по сравнению со стандартным эхо-методом заключаются в следующем:

возможность достижения более высокой точности при проведении измерений, как правило, ±1мм, а при повторном обследовании ±0,3 мм;

почти полная независимость вероятности обнаружения дефекта от его ориентации;

при калибровке аппаратуры учитываются только временные характеристики;

высокая производительность контроля, так как сканирование проводится вдоль путем продольного перемещения акустического блока вдоль шва;

документирование и хранение результатов контроля;

полная воспроизводимость результатов контроля.

Среди недостатков ToFD-метода следует отметить:

отсутствие критерия для классификации несплошностей по опасности (степени влияния на качество);

подповерхностные несплошности, расположенные близко к поверхности контролируемого изделия, могут быть скрыты головной волной, в связи с чем снижается вероятность их обнаружения.

Акустическая микроскопия отличается от эхометода повышением на один-два порядка частоты УЗ, использованием острой фокусировки и автоматическим или механизированным сканированием объектов небольшого размера. В результате удается зафиксировать небольшие по размеру изменения акустических свойств в ОК. Метод позволяет достичь разрешающей способности в сотые доли миллиметра. Возможна акустическая микроскопия с использованием прохождения волн.

Когерентные методы отличается от других методов отражения тем, что в качестве информационного параметра помимо амплитуды и времени прихода импульсов используется также фаза сигнала. Благодаря этому повышается на порядок разрешающая способность методов отражения и появляется возможность наблюдать изображения дефектов, близкие к реальным. Наиболее эффективным когерентным методом является компьютерная акустическая голография.

Методы прохождения в России чаще называемые теневыми, основаны на наблюдении изменения параметров прошедшего через ОК акустического сигнала (сквозного сигнала) и имеют следующие разновидности:

амплитудный метод прохождения;

временной метод прохождения;

метод многократной тени;

На начальном этапе развития использовали непрерывное излучение, а признаком дефекта было уменьшение амплитуды сквозного сигнала, вызванное образуемой дефектом звуковой тенью. Поэтому термин «теневой» адекватно отражал содержание метода. Однако в дальнейшем применение рассматриваемых методов расширилось. Методы начали применять для определения физико-механических свойств материалов, когда контролируемые параметры (упругие постоянные, коэффициент затухания, плотность и т.п.) не связаны с образующими звуковую тень нарушениями сплошности. При этом в большинстве случаев непрерывное излучение было заменено импульсным. Существенно расширено также число информативных параметров сквозного сигнала, к которым, кроме амплитуды, добавились фаза, время прихода и спектр. Таким образом, теневой метод может рассматриваться как частный случай более общего понятия «метод прохождения». При контроле методами прохождения излучающий и приемный преобразователи располагают по разные стороны ОК или контролируемого его участка. В некоторых методах прохождения преобразователи располагают с одной стороны ОК на определенном расстоянии друг от друга. Информацию получают, измеряя параметры прошедшего от излучателя к приемнику сквозного сигнала.

Амплитудный метод прохождения (или амплитудный теневой метод) основан на регистрации уменьшения амплитуды сквозного сигнала под влиянием дефекта, затрудняющего прохождение сигнала и создающего звуковую тень. Для контроля этим методом можно использовать тот же импульсный дефектоскоп, который включают по раздельной схеме, причем излучающий и приемный преобразователи располагают по разные стороны ОК. Иногда применяют специализированные более простые по схеме приборы.

Временной метод прохождения (временной теневой метод) основан на измерении запаздывания импульса, вызванного огибанием дефекта. Информационным параметром служит время прихода сквозного сигнала. Метод эффективен при контроле материалов с большим рассеянием УЗ, например, бетона, огнеупорного кирпича и т.п.

Метод многократной тени аналогичен амплитудному методу прохождения (теневому), но о наличии дефекта судят по амплитуде сквозного сигнала (теневого импульса) многократно (обычно двукратно) прошедшего между параллельными поверхностями изделия. Метод более чувствителен, чем теневой или зеркально-теневой, т. к. волны проходят через дефектную зону несколько раз, но менее помехоустойчив.

Термин «ультразвуковая томография» часто применяют к различным системам визуализации дефектов эхо и теневым методами. Между тем этот термин первоначально применялся к ультразвуковым системам, в которых пытались реализовать подход, повторяющий рентгеновскую томографию, то есть сквозное прозвучивание ОК по разным направлениям с выделением особенностей ОК, полученных при разных направлениях лучей.

Активные комбинированные методы содержат признаки, как методов отражения, так и методов прохождения и бывают следующих видов:

Зеркально-теневой (ЗТ) метод основан на измерении амплитуды донного сигнала. По технике выполнения (фиксируется эхосигнал) это метод отражения, а по физической сущности (измеряют ослабление дефектом сигнала, дважды прошедшего ОК) он близок к теневому методу, поэтому его относят не к методам прохождения, а к комбинированным методам. ЗТ метод часто применяют совместно с эхо-методом. Наблюдают одновременно за появлением эхосигналов и за возможным ослаблением донного сигнала дефектами, которые не дают четких эхосигналов и плохо выявляются эхо-методом. Это может быть скопление очень мелких дефектов или дефект, расположенный так, что отраженный от него сигнал уходит в сторону и не попадает на приемный преобразователь.

Эхо-теневой метод основан на анализе как прошедших, так и отраженных волн.

Существуют также другие активные методы, находящие ограниченное применение для контроля металлов. Это, например, эхо-сквозной метод, методы собственных колебаний, импедансные методы, велосиметрический метод.

Для контроля ультразвукового контроля применяют импульсный дефектоскоп, упрощенная блок-схема которого показана на рис. 5.

Генератор зондирующих импульсов 7 возбуждает короткие электрические импульсы. В преобразователе 3 они преобразуются в импульсы УЗ колебаний, которые распространяются в ОК 4, отражаются от несплошности 6 и противоположной поверхности (дна) ОК, принимаются тем же (совмещенная схема включения) или другим (раздельная схема включения) преобразователем 2. Преобразователь превращает сигналы из УЗ в электрические. От него сигнал поступает на усилитель 1, а затем на экран 5 дефектоскопа.

Одновременно (а иногда спустя некоторый интервал времени) с запуском генератора импульсов начинает работать генератор развертки 9. Правильную последовательность включения их, а также других узлов дефектоскопа, не показанных на упрощенной схеме, обеспечивает синхронизатор 8.

Сигналы от генератора развертки вызывают горизонтальное отклонение светящейся точки на экране, а от усилителя вертикальное отклонение. В результате экран УЗ эходефектоскопа отображает информацию двух видов: по горизонтальной линии развертки определяют длину пути импульса, а по вертикальной шкале оценивают его амплитуду Такое изображение называют разверткой типа А (А-разверткой, А-сканом).

Устройство для измерения расстояния до дефекта, дна ОК или другого отражателя – глубиномер – измеряет время пробега импульса до отражателя и обратно, а это время пересчитывают в расстояние с учетом скорости распространения ультразвука в ОК. Глубиномер предварительно настраивают на скорость распространения используемого типа волн в материале изделия и исключают время пробега в протекторе или призме преобразователя. При контроле наклонным преобразователем глубиномер позволяет измерять две координаты дефекта: глубину залегания его под поверхностью и расстояние от преобразователя до дефекта вдоль поверхности изделия. Для этого нужно предварительно настроить глубиномер на измерение указанных величин с учетом угла ввода преобразователя, скорости УЗ и времени пробега УЗ в акустической задержке.

С целью компенсации влияния затухания на амплитуду эхо-сигналов от одинаковых отражателей, расположенных на различной глубине, в дефектоскопе предусмотрено наличие блока временной регулировки чувствительности. Этот блок вырабатывает импульс экспоненциальной формы, за счет которого изменяется коэффициент усиления в зависимости от времени прихода сигнала.

Наибольшее распространение в акустических методах НК и диагностики получили пьезоэлектрические преобразователи. Они являются обратимыми, то есть используются как для излучения, так и для приема упругих колебаний и волн. Активным элементом преобразователя служит пьезоэлемент [269]. В общем случае преобразователь может содержать один или несколько пьезоэлементов различной формы. Преобразователь, как самостоятельный функциональный узел прибора, обычно соединяют с электронным блоком гибким коаксиальным кабелем. В простейшем случае используют один пьезоэлемент, выполняемый в виде пластины из пьезоэлектрического материала. Для излучения упругих волн пьезоэлемент возбуждают электрическим напряжением генератора. Электрические сигналы, появляющиеся на пьезоэлементе при приеме упругих колебаний, подают на вход усилителя прибора. Обычно при УЗ контроле применяют пьезопреобразователи с пьезоэлементом в форме пластины (пьезопластины). Она имеет токопроводящие электроды на больших поверхностях. На электроды подают напряжение от генератора электрических колебаний или снимают сигналы, подаваемые на усилитель. Чтобы возбудить поперечные волны, можно заставить поверхности специально изготовленной пьезопластины колебаться в направлениях, перпендикулярных ее толщине, т. е. совершать сдвиговые колебания. Но такие колебания трудно передать в ОК: поверхность пластины будет проскальзывать относительно поверхности ОК и обычная контактная жидкость передать колебания не поможет.

Преобразователь с такой пластиной приклеивают к поверхности ОК или используют очень вязкую контактную жидкость.

В УЗ дефектоскопии применяют более удобный способ возбуждения поперечных волн. Продольную волну возбуждают в промежуточной среде – призме (чаще всего из плексигласа) и направляют на поверхность ОК наклонно. Угол падения таким, чтобы после трансформации на поверхности раздела сред в объект контроля попадала только поперечная волна. В результате в изделии распространяется наклонная к поверхности вертикально поляризованная поперечная волна. Такой преобразователь называют наклонным. Именно тот тип преобразователя используют при контроле сварных соединений, т.к. он позволяет осуществлять ввод ультразвуковых колебаний без снятия усиления.

Из пьезоматериалов наибольшее применение получил цирконат-титанат свинца [289]. Существуют различные марки ЦТС, отличающиеся химическим составом и свойствами. ЦТС это синтетическая, спеченная из массы определенного химического состава, пьезокерамика. На поверхности изготовленных таким образом пластин наносят (краской, вжиганием или напылением) металлические (обычно серебряные) электроды. Далее пластины выдерживают длительное время под большим постоянным напряжением (поляризуют), чтобы материал приобрел пьезосвойства. Если температура пьезопластины из ЦТС-19 поднимется выше 290 °С (точка Кюри) пластина располяризуется, ее приходится поляризовать повторно. ЦТС обладает высоким коэффициентом электромеханической связи, но у него очень большая электрическая емкость. Это уменьшает чувствительность при приеме колебаний. Серийно изготовленные пьезопластины иногда имеют неравномерные свойства по всей поверхности.

Классификация пьезопреобразователей (ПЭП) дана ниже по назначению и другим признакам. Основные типы преобразователей (рис. 6):