Консервация турбины для чего

При выводе турбины в резерв на срок 7 сут и более должны быть приняты меры к консервации оборудования турбоустановки

Метод консервации выбирается исходя из местных условий техническим руководителем электростанции.

Защита деталей турбинного оборудования от коррозии очень важна, так как ее очаги могут служить концентраторами высоких динамических напряжений, возникающих в процессе работы турбины. Это касается как вращающихся деталей (рабочих лопаток, дисков, втулок), так и деталей статора (диафрагм, обойм, сопловых лопаток). Высокая скорость стояночной коррозии обусловлена наличием во внутреннем пространстве остановленного оборудования воды и кислорода.

Методы и способы проведения консервации оборудования основываются на предположении, что удаление одного из агентов коррозии (воды или кислорода) предотвращает стояночную коррозию пароводяного тракта. Методы защиты паротурбинного оборудования делятся на три группы:

— предотвращение контакта металла с кислородом воздуха;

—подавление коррозии с помощью химических средств

(ингибиторов);

—снижение влажности воздуха ниже определенного

значения.

Предотвращение контакта металла с кислородом воздуха может быть достигнуто путем заполнения внутреннего пространства оборудования нейтральным газом, например азотом. Во всем консервируемом объеме должно поддерживаться избыточное давление инертного газа, предотвращающее попадание наружного воздуха. Этот способ достаточно надежен, но трудоемок и дорог.

Метод подавления коррозии с помощью ингибиторов предусматривает создание на поверхности металла защитных пленок, но не предполагает удаления кислорода и воды из пароводяного тракта. В качестве ингибиторов могут применяться растворы гидразина и аммиака, трилона Б и аммиака, силиката натрия, нитрита натрия и другие вещества. К достоинствам метода относится его относительная дешевизна, особенно при длительных сроках консервации оборудования, а к недостаткам — необходимость решения проблемы с нейтрализацией, токсичностью и очисткой сточных вод, сложная технология нанесения защитной пленки на все защищаемые поверхности и избирательный спектр действия некоторых ингибиторов.

Технология консервации сухим воздухом основана на максимально возможном удалении влаги из консервируемого оборудования. Снижение влажности воздуха может быть достигнуто статической или динамической осушкой или подогревом воздуха.

При статической осушке влагопоглотители (силикагель и т.п.) размещаются внутри оборудования на поддонах. Способ прост, но требует периодического вскрытия оборудования для замены влагопоглотителя и применим не ко всем типам оборудования.

При динамической осушке воздуха в полости консервируемого оборудования постоянно нагнетается воздух, прошедший предварительную осушку в воздухоосушительной установке. В качестве такой установки могут быть либо кассеты с влагопоглотителем, либо устройство, использующее принцип вымораживания влаги. Данный способ надежен, однако эксплуатация консервационной установки достаточно дорога. Кроме этого, при консервации больших установок, требующих значительных расходов воздуха, установки для его осушки получаются громоздкими и дорогими.

Наиболее простым способом снижения влажности в консервируемом объеме является нагрев воздуха до некоторой избыточной температуры. Основной целью при этом является исключение появления влаги (конденсата) на внутренних поверхностях оборудования путем обдува их подогретым воздухом. Применение этого способа, хотя и связано с некоторыми энергетическими затратами, обладает рядом преимуществ. Во-первых, он позволяет добиться надежной консервации оборудования, во-вторых, не требует применения химических реагентов (экологическая чистота способа), в-третьих, затраты на обслуживание консервирующей установки минимальны, а операции по вводу оборудования в режим консервации и выводу из него весьма просты. Кроме этого, во время простоя возможно проведение ремонтных работ с отключением соответствующего участка на время ремонта и последующим включением его в схему консервации.

Консервация теплоэнергетического оборудования

ООО “Турбомашины+” начиная с 1995 г. проводит работы по консервации энергетического оборудования любой мощности осушенным воздухом, являясь на сегодняшний день крупнейшим в России предприятием данного профиля.

За период работы реализовано более ста проектов консервации турбин различной мощности, энергетических и водогрейных котлов, токопроводов, трансформаторов, генераторов. Накоплен уникальный опыт применения метода консервации осушенным воздухом. Наши инженеры выполнят весь комплекс работ по разработке схемы консервации, подготовке инструкций по технологии консервации и по эксплуатации установки, обеспечат поставку, монтажи запуск в эксплуатацию системы консервации.

Защита оборудования от коррозии методом сухого воздуха на электростанциях

Исследования показывают, что при высокой относительной влажности (ОВ) 60-100%, скорость коррозии в 100-2000 раз больше, чем при более низких показателях влажности (30-50%).

При высокой ОВ электрическое сопротивление изоляции в кабелях, электропроводке снижается почти в миллион раз, а также возможна порча и накопление большого количества влаги при хранении трансформаторных масел. Осушители воздуха удаляют влагу из воздуха, предотвращая коррозию и вызванные влажностью повреждения электронного и электрического оборудования. Это гарантирует надежную эксплуатацию с меньшим количеством поломок и более низкими эксплуатационными издержками, что позволяет максимально увеличить коэффициент технической готовности станции.

Таким образом, осушители воздуха дают возможность:

Системе сухого воздуха, безусловно, принадлежит первое место в мире по борьбе с коррозией, которая в то же время гарантирует полную защиту энергетического оборудования от коррозии при низкой стоимости. Метод позволяет осуществлять свободный доступ ко всем компонентам, находящимся на консервации, а простое измерение относительной влажности подтверждает поддержание нужного ее уровня.

Метод настолько прост, что не требуется никакого специального обучения операторов. За последние 30 лет тысячи таких осушителей были поставлены на электростанции во всем мире, где теперь превосходство этой технологии очевидно, ведь она:

Технические предложения по консервации энергетического оборудования осушенным воздухом:

Существующие способы консервации подразделяются на “мокрый” и “сухой”. “Мокрый” способ заключается в заполнении консервируемого объема специальным раствором. Данный способ может быть использован только для котлов, парогенераторов и т.п., но непригоден для турбин. Методы консервации подогретым и осушенным воздухом основаны на способности воздуха при относительной влажности меньше 100%, поглощать влагу, при этом уменьшается влажность внутри оборудования до уровня, при котором коррозия практически прекращается (относительная влажность меньше 45%). Следует отметить, что данные методы имеют принципиальные отличия в способе снижения относительной влажности.

Нагрев воздуха снижает относительную влажность воздуха. Недостатком этого способа является то, что влагосодержание воздуха остается постоянным. Двигаясь через турбину, воздух охлаждается, вследствие чего его относительная влажность повышается. При недостаточном расходе подогретого воздуха может происходить конденсация влаги внутри турбины. Поэтому консервация турбин подогретым воздухом может проводиться только на турбинах малой мощности и при достаточно больших расходах воздуха. Этот способ получения горячего воздуха сопровождается большими затратами электроэнергии (при использовании ТЭН).

Консервация оборудования осушенным воздухом заключается в том, что воздух до поступления в турбину проходит через осушительную установку, в которой удаляется влага, содержащаяся в нем.

Для консервации турбин осушенным воздухом специально разработаны и выпускаются Нами воздухоосушительные установки (ВОУ) холодильного типа.

Основные технические характеристики ВОУ указаны в таблице:

| Наименование параметра | Ед. Изм. | Значение | |||||

| Тип установки | ВОУ400 | ВОУ800 | ВОУ1000 | ВОУ1500 | ВОУ2500 | ВОУ3000 | |

| Рабочий диапазон влажности воздуха | % | 35 – 98 | |||||

| Рабочий диапазон температур | 0C | 3 – 32 | 17 – 32 | ||||

| Расход воздуха | м 3 /час | 440 | 830 | 1000 | 1500 | 2500 | 3000 |

| Напряжение питания | В | 230 | 230 | 230 | 380 | ||

| Потребляемая мощность | кВт | 1,3 | 1,6 | 2,4 | 4,5 | 6,7 | 9,0 |

| Вес | кг | 75 | 86 | 95 | 200 | 250 | 300 |

| Влагоудаление при 30оС/80% | л/сут | 39 | 51,6 | 79 | 156 | 208 | 249 |

| Типы турбин, для которых используются ВОУ | ПТ-12, Р-50, Р-100, Р-12 | К-50, ПТ-25 | Т-50, К-100 | ПТ-60,ПТ-80 | Т-100,ПТ-135, К-200,Т-180 | К-300, Т-250 | |

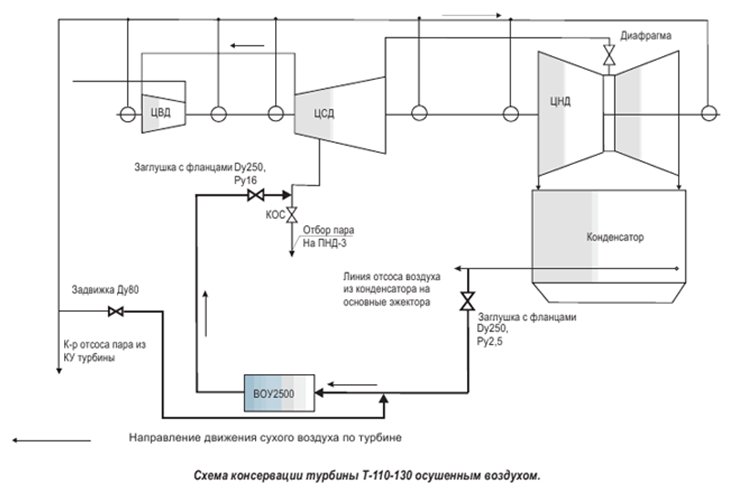

Производительность ВОУ выбирается в зависимости от объема консервируемого оборудования и обеспечивает постоянную циркуляцию осушенного воздуха с влажностью не выше 40% в замкнутом объеме консервируемого оборудования. Разработанные и внедренные ООО «Турбомашины+» замкнутые схемы консервации турбоустановок позволяют быстро осушить оборудование и надежно защитить его от атмосферной коррозии.

Работа ВОУ полностью автоматизирована и не требует постоянного контроля со стороны эксплуатационного персонала.

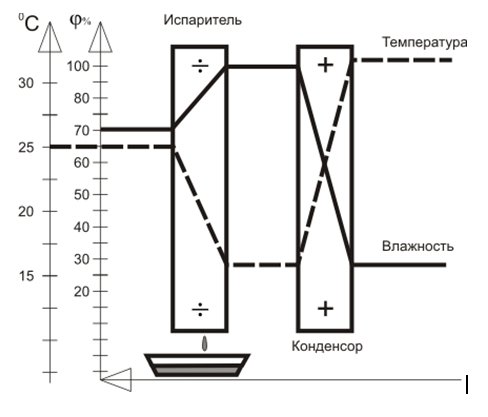

Принципиально воздухоосушитель представляет собой небольшую холодильную машину, в состав которой входят два теплообменника: испаритель и конденсатор.

Испаритель и конденсатор расположены в непосредственной близости друг от друга.

Время пробега прокачиваемого через агрегат воздуха от испарителя до конденсатора составляет порядка десятых долей секунды. На этом пути он сначала охлаждается в испарителе с выделением конденсата избыточной влаги. Температура при этом падает, относительная влажность повышается до 100 %, а абсолютная влажность снижается на величину, соответствующую количеству выпавшего конденсата. Затем на конденсаторе воздух нагревается за счет тепла отобранного от воздуха в испарителе. Относительная влажность при этом снижается, а температура возрастает.

При конденсации влаги внутри агрегата происходит перевод скрытого теплоты парообразования в явное, что обуславливает дополнительный подогрев воздуха, циркулирующего в системе.

Характерным является тот факт, что температура воздуха на выходе агрегата существенно

превышает температуру на входе.

Схематически указанный процесс представлен на Рис. 1

В комплект ВОУ входят высоконапорный центробежный вентилятор и присоединительные шланги, соединительные патрубки, переносной электронный термогигрометр.

За дополнительной информацией связанной с поставкой оборудования и проведением предлагаемых работ просьба обращаться по адресу:

г. Санкт-Петербург, ул. Ивана Черных, д. 20, оф. 20

Для писем: 198205, г. Санкт-Петербург, а/я №50

Консервация турбины для чего

Турбины являются сложными и дорогостоящими изделиями точной техники. Даже незначительное повреждение деталей турбин может вызвать при эксплуатации непоправимые последствия и аварии с человеческими жертвами. Характерными и наиболее опасными являются повреждения элементов турбин от питтинговой коррозии и коррозионного растрескивания. Поэтому защита турбин от коррозии во время стояночного перерыва в работе, а также при транспортировке и хранении чрезвычайно важна и требует грамотного подхода.

При консервации турбин лучше не экономить. Разумнее произвести консервацию с запасом надежности. Для этих целей в частности используется консервация осушенным воздухом или азотом, однако эти методы консервации требуют применения дорогостоящего оборудования для осушки воздуха и постоянного наблюдения за герметичностью и утечками азота.

Простым, удобным, безопасным и экономичным является консервация турбины с использованием антикоррозионных средств защиты, содержащих летучие ингибиторы коррозии. В зависимости от конкретных условий комбинация материалов, используемых для консервации турбин, может разница.

Рассмотрим один из вариантов на примере турбины для перекачки природного газа.

Проводилась консервация новой турбины сразу после ее изготовления на период транспортировки к месту эксплуатации и хранения до начала монтажа. Было принято решение перед размещением в ящичную тару упаковать турбину в термоусадочную ингибированную пленку. Такая пленка обеспечивает защиту изделия от механического воздействия и защищает от атмосферной коррозии прилегающие металлические поверхности.

Часть поверхностей турбины дополнительно консервировалась масляным консервантом ЛИК 369.

Перед упаковкой в термоусадочную ингибированную пленку штуцера и отводы обматывались мягким материалом.

Производился раскрой ингибированной пленки. Затем части полимерной упаковки сваривались в единое целое прямо на изделии.

Далее оболочка из термоусадочной ингибированной пленки прогревалась пламенем газовой горелкой до температуры размягчения и усадки (фото слева). Усаженная пленка после полного остывания приобретала заданную прочность и плотно облегала турбину (фото справа).

Законсервированная турбина затем упаковывалась в деревянный ящик для отправки потребителю.

Консервация паровой турбины, применяемые консервационные материалы для предохранения от коррозии при транспортировании и хранении после изготовления на производстве

Консервацией паровой турбины решаются более ограниченные задачи предохранения от коррозии поверхности деталей при транспортировании, хранении у заказчика, а также при монтаже в пределах гарантийного срока, установленного техническими условиями. Нанесенный во время выполнения процесса консервации слой защитного материала должен быть удален либо до ввода оборудования в действие, либо во время пуска.

Объем и состав работ по консервации паровой турбины зависит от состояния поставки и комплектации. Поставка турбин и газотурбинных установок (ГТУ) большим числом отправочных мест, т. е. при высокой степени демонтажа, усложняет процесс консервации, как правило, трудноудаляемыми консервационными материалами. Поставка же оборудования крупными блоками, которые могут быть смонтированы без предварительной разборки, требует нового подхода в выборе консервационных материалов и способов их использования.

Консервационные материалы

По способу действия различают две категории консервационных составов для консервации паровых турбин. Действие одной из них основано на предохранении защищаемых поверхностей от среды, вызывающей коррозию. Во вторую категорию консервационных оставов входят ингибиторы атмосферной коррозии, представляющие собой соединения, которые обладают способностью предотвращать или тормозить атмосферную коррозию металлов и их сплавов при непосредственном контакте (контактные ингибиторы) или в парофазном состоянии (летучие ингибиторы). Механизм действия ингибиторов не претерпевает существенных изменений от того, введены ли они в раствор, в смазку или находятся в виде пара или газа. Во всех случаях защитное действие главным образом связано с адсорбцией ингибитора на поверхности металла.

Из обычных неингибированных консервационных составов в турбостроении применяются пластичные (консистентные) смазки, например, марок ПВК, АМС-3. Названные смазки обеспечивают длительную защиту от коррозии металлов всех марок при любых методах хранения в различных климатических зонах.

Для консервации паровой турбины применяются ингибиторы в виде смазок, в жидком и летучем состоянии.

Смазка марки ЭЭС изготовляется путем загущения минерального масла комплексными гидрофобными мылами и твердыми углеводородами. В ее состав введен ингибитор коррозии. Смазка обладает высокой водоупорностью, характеризуется необходимой адгезией к металлам в интервале температур от минус 40 до плюс 90—100°C и применяться может во всех климатических зонах.

Консервационная жидкая смазка марки К-17 имеет следующий сложный состав (в % по массе):

Окисленный петролатум (111—130 мг КОН на 1 г, содержание оксикислот не более 16%): не менее 2,5;

Лития гидрат окиси: по расчету;

Каучук синтетический марки СК-45: 1;

Присадка ЦИАТИМ-339: 2,5;

Присадка ПМСЯ с зольностью не менее 18%: 10;

Дифениламин: 0,3;

Масло трансформаторное: не больше 40;

Масло авиационное марки МС-20: остальное до 100%.

Смазка применяется для долговременной защиты от атмосферной коррозии при хранении предметов под укрытием.

Защитные смазки НГ-204, НГ-204У состоят из нитрированного минерального масла, нейтрализованного едким натрием, окисленного петролатума, пирополимеров, парафина, синтетических жирных кислот и алюминиевых квасцов. Смазка НГ-204 рекомендуется для консервации наружных поверхностей сложной конфигурации. Смазка НГ-204У более универсальна и может быть применена для консервации поверхностей любой сложности. Гарантийный срок хранения подвергнутых консервации указанными смазками предметов — 3—5 лет для всех климатических районов, включая районы с морским и тропическим климатом.

Ингибированные консервационные масла НГ-203А, НГ-203В, НГ-203Б представляют собой масляные растворы сульфоната кальция и окисленного петролатума. В качестве масляной основы применяются индустриальные 12 и 20, транспортные масла и смеси этих масел в любых соотношениях. В масле марки 203А содержание сульфоната кальция должно быть в пределах (по массе) 12—14%, а окисленного петролатума — 10—12%. Оно рекомендуется для защиты от коррозии поверхностей внутренних и наружных в условиях повышенной влажности и при длительном хранении. Содержание сульфата кальция в маслах марок 203Б и 203В ограничено 7—10%, а окисленного петролатума — 6—8%. Первое из них рекомендуется для защиты от коррозии в приведенных выше условиях внутренних и наружных поверхностей деталей паровой турбины, а второе — внутренних поверхностей.

Летучие ингибиторы применяются в виде взвеси ингибитора в порошкообразном виде.

Жидкие ингибированные смазки — масла принципиально отличаются от пластичных по своим физико-химическим свойствам. Вязкость их почти соответствует вязкости масел минеральных. Преимуществами их перед пластическими смазками являются легкость нанесения, малый расход, исключение реконсервации, более высокая эффективность защиты, большая доступность при консервации полостей и др.

Ингибированный воздух — это подогретый до определенной температуры воздух, насыщенный парами летучего ингибитора. Количество ингибитора берется в зависимости от размеров поверхностей из расчета 20—30 грамм на 1 м 2 поверхности.

Порошкообразный ингибитор применяется в виде воздушной взвеси. Ингибитор марки НДА, например, распыляется в пространстве, ограниченном поверхностями, которые подвергаются консервации. Концентрации ингибитора — 30 г на 1 м 2 площади.

В настоящее время при сложившейся системе поставки паровых турбин относительно мелкими поставочными сборочными единицами наиболее широко применяется консервация пластичными смазками и осуществляется после стендовых испытаний перед упаковкой. Крупногабаритные сборочные единицы турбины консервируются при этом непосредственно на рабочем месте сборки и испытания. Такие сборочные единицы турбин, как сервомотор, системы клапанов, насосы и т. п., консервируются в процессе сборки, а запасные части — после завершения механической обработки.

Консервации подлежат обработанные поверхности разъемов и полостей паровых турбин, резьбовых и других отверстий корпусных деталей цилиндров, подшипников, вкладышей, обойм, диафрагм, поверхностей роторов, сборочных единиц систем регулирования, насосов, теплообменных аппаратов, полостей резервуаров, деталей из труб и др. Защищаются смазкой также поверхности с гальваническими или химическими покрытиями.

Для консервации наружных поверхностей крупногабаритных турбинных деталей и сборочных единиц из черных и цветных металлов и их сочетаний применяются пластичные смазки марок ПВК, АМС-3, ЗЭМ и некоторые другие.

Указанные смазки могут быть нанесены в любых условиях. Они хорошо предохраняют от щелевой коррозии, не требуют особой тщательности подготовки поверхностей перед смазкой, а также не требуют герметизации упаковки.

В то же время пластичные смазки не могут полностью предохранить поверхность металла от доступа к ней паров воды и обеспечить сохранность слоя смазки. Процесс нанесения смазки трудно поддается механизации.

Процессы консервации

Поверхности деталей паровой турбины перед консервацией очищаются от грязи и следов ржавчины. Затем их промывают и насухо протирают.

Обычно пластичные смазки до их нанесения нагреваются до температуры 120—130°C и выдерживаются при такой температуре до исчезновения пены. Во время нанесения смазки ее температура должна находиться в пределах 60—80°C.

Смазки марок АМС-3 и ЗЭС употребляются без подогрева. Для удобства нанесения смазка разжижается бензином марки Б70 или уайт-спиритом.

Слой пластичной смазки быть должен сплошным, без каких-либо подтеков, пузырей воздуха и инородных включений толщиной от 0,2 до 2,0 мм. После осмотра законсервированных поверхностей дефекты, обнаруженные в смазочном слое, устраняются нанесением той же смазки. Пластичные смазки наносятся кистью или тампоном.

Ингибиторные смазки марки НГ-204 и марки НГ-204У употребляются в подогретом виде, и тогда они могут наноситься краскораспылителем, в неподогретом состоянии — кистью.

Консервационные смазки — масла типа марки К-17 — используются как в подогретом до 50°C, так и в неподогретом видах. Один из способов их применения — способ проработки. Он применяется при консервации трущихся поверхностей деталей турбины. Механизмы должны прорабатываться на холостом ходу (допускается работа и под нагрузкой), в это же время в течение 7—10 мин поверхности подвергаются консервации жидкой смазкой. Масляные системы блоков консервируются способом прокачки, при котором с помощью ручного насоса смазка подается к конструируемым поверхностям. При прокачке поворотные части сборочной единицы приводятся во вращение.

В ПО «Невский завод» подогретой ингибиторной смазкой марки К-17 производится консервация ротора осевого компрессора в собранном виде с корпусом. На подготовленные поверхности шеек вала, упорного гребня, деталей соединительных муфт она наносится мягкой кистью. После установки ротора на подшипники установочные кольца и упорные колодки погружаются в разогретую смазку, извлекаются и устанавливаются на своем месте. Затем ротор поворачивается на 1—2 оборота в целях удаления воздушных прослоек и равномерного распределения смазки. На шейки ротора накладываются картонные прокладки, обернутые в парафинированную бумагу.

В области консервации поставочных сборочных единиц турбин в турбостроении определилось наиболее перспективное направление — применение летучих ингибиторов.

Наиболее производительный способ консервации поверхностей полостей летучими ингибиторами — продувка ингибированным воздухом до получения на поверхностях сплошного слоя. Конец консервации определяется по слою кристаллического ингибитора, осевшего на пластину-свидетель, установленную в потоке ингибированного воздуха при его выходе из полости консервируемой сборочной единицы.

Процесс консервации деталей паровой турбины летучими ингибиторами, как правило, совмещается с процессом герметизации, являющимся составной частью процесса упаковки. Так, после окончания работ по консервации внутренние полости сборочной единицы герметизируются с помощью заглушек.

При блочной поставке ПО «Невский завод» газотурбинного агрегата, т. е. в виде собранных с роторами цилиндров, лопаточный аппарат осевого компрессора консервируется распылением порошка ингибитора марки НДА в концентрации 30 г на 1 м 2 площади консервируемой поверхности. Дополнительно во всасывающем и нагнетательном патрубках подвешиваются мешочки из пористой ткани с 250 г упомянутого порошкообразного ингибитора в каждом. Полости, отверстия закрываются заглушками с уплотнительными прокладками.

Ингибитором НДА консервируются методом распыления механически необработанные поверхности полостей трубок теплообменных аппаратов. Для обеспечения качественного Кристаллического слоя покрытия на 1 м 2 поверхности расходуется 50 г ингибитора. Концы трубок заглушаются плотно пригнанными деревянными пробками.

При консервации жидкими и пластичными смазками деталей турбин процесс консервации нередко объединяется с упаковкой. Так, на плоскости разъемов корпусных деталей приводных газотурбинных установок наносится слой ингибированной смазки, после чего поверхности закрываются парафинированной бумагой, а отверстия заглушаются прокладочным картоном или пергамином. Роторы, осевых компрессоров газотурбинных установок также консервируются упомянутой смазкой, подогретой до 50—70°C.

В том случае, если сборочные единицы или целые блоки паровой турбины были герметически закрыты и защищены растворимыми ингибиторами, то защищающий от коррозии состав может быть удален при пропускании пара или подогретого воздуха. Расконсервация блоков, законсервированных способом продувки полостей ингибированным воздухом, практически не производится. Удаление защитного слоя произойдет при пропуске рабочего тела в процессе пусконаладочных работ.