Консервация затопленных тоннелей метро

Размыв в Петербургском метро 1974 года. Как это было и почему он повторился через 21 год

Главной проблемой петербургского метро часто считают тяжёлые для строительства почвы. Они вязкие и болотистые, из-за этого приходится уходить на большу́ю глубину — от 50 метров, где более твёрдые породы и прокладка тоннелей легче. Но даже несмотря на это, в истории города происходили ситуации, когда природа вмешивалась и нарушала планы человека. «Луна» рассказывает, из-за чего 45 лет назад затопило перегон между «Лесной» и «Площадью Мужества» и как удалось решить проблему.

Начиная с 1960-х годов северная часть Петербурга начала активно застраиваться, но довольно скоро стало понятно, что до новых домов далеко добираться. Конечной станцией красной ветки долгое время оставалась «Площадь Ленина», а проспекты Непокорённых и Науки тогда уже были заселены. В начале 1970-х годов правительство Ленинграда решило закончить участок «Лесная» — «Академическая» к XXV партийному съезду КПСС, чтобы у жителей появилось пять новых станций.

Изначально всё шло хорошо: метростроевцы уверенно бурили новые перегоны и строили платформы. Но на участке «Лесная» — «Площадь Мужества» появились проблемы. В этом месте тоннель должен был пересекать русло древнего притока Невы шириной 450 метров — толщу водонасыщенных отложений и песков под огромным давлением. В инженерной практике такую субстанцию называют «плывун».

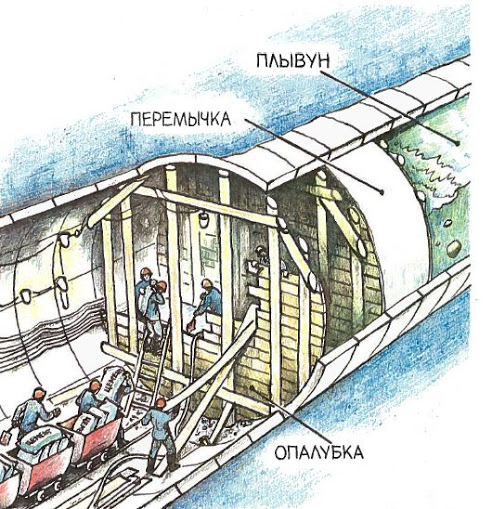

Инженеры понимали, но недооценивали сложность прокладки путей: решили не обходить плывун, а заморозить его и провести тоннели. Для заморозки пробурили отверстия и с помощью специальных труб в течение почти двух месяцев замораживали грунт до температуры –12° C. Чтобы уменьшить площадь замораживания, решили расположить тоннели не параллельно, а в два яруса.

Казалось бы, всё учтено, но подземная река так не считала. В середине дня, 8 апреля 1974 года в нижнем тоннеле из новой пробуренной скважины хлынула вода и мокрый песок. Плывун был обнаружен, но заморозить его не успели, и через образующиеся трещины затопило оба тоннеля в течение нескольких часов, а бригаде, которая работала на участке, чудом удалось выбраться. Но из-за размыва осели грунты и пошли трещины у некоторых домов на площади Мужества и Политехнической улице, некоторые здания накренились, кое-где вздыбился асфальт, а два производственных корпуса НПО «Аврора» наполовину разрушились. Только по счастливому стечению обстоятельств никто не пострадал.

Участок тоннеля, в который поступала смесь воды и песка, почти сразу забетонировали, и все выработки затопили. Теперь инженерам пришлось решать сложнейшую задачу — куда направить новые работы. Если бы они обходили русло снизу, то станции «Лесная» и «Площадь Мужества» получились очень глубокими. Если сверху, то пришлось бы сносить множество построек, чтобы над тоннелями образовался пустырь. Если бы обходили сбоку, то изменили трассу линии метро. К тому же нужно помнить, что закончить строительство надо было в текущей пятилетке, то есть к 1976 году. Поэтому из-за спешки решили продолжить строительство прежних тоннелей. Чтобы на этот раз плывун не беспокоил метростроевцев, решили заморозить этот участок с помощью жидкого азота, который начали поставлять со всего Союза. Всего в Ленинград доставили почти 8 тыс. тонн сжиженного азота — почти весь азот, вырабатываемый советской промышленностью в то время. Вскоре вода перестала поступать, и этот злополучный перегон достроили.

К сожалению, решение продолжать строительство на том же участке стало роковым. Это станет понятно только в 1995 году, когда опять появятся протечки, а тоннели будут оседать. Перегон закроют почти на 10 лет, а людям придется добираться между станциями в переполненных автобусах. Новые тоннели с помощью новейших технологий построят в стороне от вновь затопленных. Но это уже совсем другая история.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

КОНСЕРВАЦИЯ АВАРИЙНЫХ ТОННЕЛЕЙ В ПЕТЕРБУРГСКОМ МЕТРОПОЛИТЕНЕ

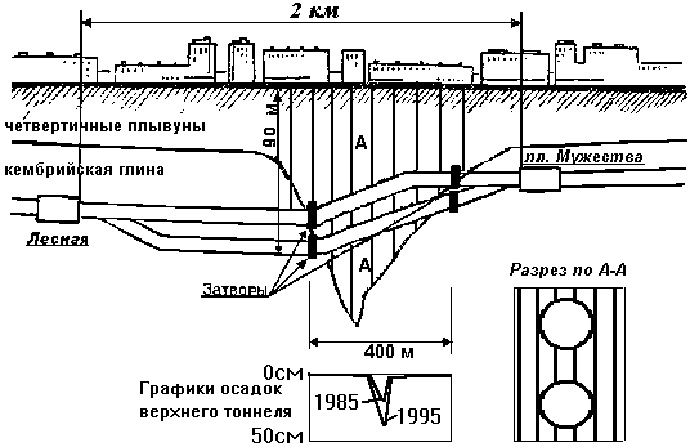

1 120 подземная инфраструктура КОНСЕРВАЦИЯ АВАРИЙНЫХ ТОННЕЛЕЙ В ПЕТЕРБУРГСКОМ МЕТРОПОЛИТЕНЕ У Петербургского метрополитена, как у хорошего врача, проблемы не залечиваются, а вылечиваются окончательно. Пришло время качественно и навсегда законсервировать аварийный участок красной ветки метрополитена, так называемый размыв. Здесь в 1995 году в результате разрушительного воздействия плывуна произошла крупная авария. Она была настолько сложной, что пришлось срочно затопить почти километровый перегон между станциями «Лесная» «Площадь Мужества». В начале 2000-х годов были построены обходные перегонные тоннели, которые и сегодня успешно эксплуатируются. Безусловно, затопление аварийного участка тоннелей лишь временная экстренная мера, ведь обычной практикой Петербургского метрополитена является консервация неэксплуатируемых выработок (тоннелей) путем их забутовки или заполнения различными видами твердеющих растворов. Настал черед и этого, некогда крайне опасного участка, ведь постоянно проводившиеся со дня аварии наблюдения показывают неблагоприятные изменения в состоянии тоннелей и окружающего породного массива. Чтобы ремонтно-восстановительные работы были эффективными, нужно заблаговременно выбрать метод их проведения и апробировать его. Историческая справка Более полно об аварии в петербургском метро можно узнать из книги Н.И. Кулагина, К.П. Безродного, Д.М. Голицинского, Ю.А. Норватова «Размыв». История преодоления» (Мо сква: ООО «ТА Инжиниринг», 2005). В данной статье авторы лишь кратко напоминают о тех событиях. Строительство перегонных тоннелей между станциями «Лесная» и «Площадь Мужества» в зоне размыва осуществлялось в начале 70-х годов прошлого века в чрезвычайно сложных инженерно-геологических условиях в мелкозернистых водонасыщенных песках, пылеватых супесях, обладающих плывунными свойствами, пылеватых переувлажненных суглинках (рис. 1). При этом гидростатическое давление грунтовых вод на тоннельную обделку составляло до 8 атмосфер. О месте геологического разлома знали заранее и к проходке готовились серьезно предполагалось использовать метод опережающего замораживания грунта солевым раствором (в то время весьма распространенного при таких условиях). Тоннели были запроектированы один под другим на расстоянии около 12 м друг от друга для уменьшения объемов работ как буровых, так и по замораживанию грунтового массива. В начале апреля 1974 года, несмотря на принятые меры, при проходке произошел прорыв плывунного грунта в нижний тоннель, а вслед за этим и в верхний. Причиной послужили не замороженные «окна». Объем выпущенного в тоннели грунта составил около 44 тыс. м 3, что привело к разуплотнению заобделочного пространства и просадкам поверхности, вызвавшим обрушение нескольких зданий по Политехнической улице. Аварию ликвидировали с помощью замораживания грунта жидким азотом: со стороны прорыва была создана надежная ледопородная перемычка. Однако в тоннельной обделке оставались протечки. В связи с этим в течение ряда лет здесь проводились ремонтно-профилактические работы, на участке было введено ограничение скорости поездов. Обычный график движения восстановили, когда в июне 1983 года состояние тоннелей стабилизировалось и течи прекратились. Но в конце 1994-го в нижнем тоннеле увеличились водопритоки, а в феврале следующего года резко увеличился вынос песка, стали нарастать деформации (осадки). На одном из пикетов произошел разрыв сварного шва внутренней металлоизоляции. В марте 1995 года создалась аварийная ситуация: ежесуточный приток воды превысил 400 м 3 в сутки, а вынос песка достиг 1,2 м 3 в сутки. К октябрю 1995 года общий водоприток в тоннели вырос до 800 м 3 в сутки, в том числе в нижний тоннель 700 м 3 в сутки. За 9 месяцев 1995 года вынос песка составил около 120 м 3. Вместе с тем увеличились осадки верхнего тоннеля 160 мм за 10 месяцев (только за октябрь 80 мм). В начале декабря 1995 года положение резко ухудшилось. Комиссия по чрезвычайным ситуациям закрыла движение поездов. Из-за интенсификации осадок верхнего тоннеля и возрастания водопритоков в него до 700 м 3 в сутки с выносом песка до 30 м 3 сутки, а также деформации поверхности 9 декабря было принято

2 121 ПОДЗЕМНАЯ ИНФРАСТРУКТУРА решение о его затоплении. Оно проводилось после закрытия аварийных затворов подачей воды из водопровода. Благодаря круглосуточным ремонтным работам в нижнем тоннеле к середине декабря 1995-го практически был устранен водоприток из лотковой части обделки. Однако осадки тоннеля продолжались (около 5 8 мм в сутки), и он также был затоплен. В начале 2000-х построили обходной участок метро, и об аварийных тоннелях «забыли» более чем на 17 лет. Однако руководство Петербугского метрополитена прекрасно понимало, что затопление участка тоннелей является лишь экстренной и временной мерой, поэтому в течение всего этого времени в зоне размыва непрерывно выполнялись замеры осадок поверхности и велось наблюдение за состоянием обделки тоннелей. Эта работа осуществлялась самыми авторитетными специалистами и учеными города, одним из которых является д.т.н., профессор Ю.А. Норватов. По мнению специалистов, все эти годы проводивших исследования, настало время для постоянной консервации тоннелей, чтобы полностью и навсегда устранить какие-либо риски изменения установившегося состояния породного массива и тоннелей. Представляя всю сложность и неординарность вопроса (участки тоннелей находятся на большой глубине, надежно запломбированы по торцам со стороны действующих тоннелей и заполнены водою уже более 17 лет), руководство метрополитена решило вначале выбрать метод ремонтно-восстановительных ра бот, провести его апробацию и убедившись в эффективности, приступить к выполнению. В связи с этим по распоряжению руководства метрополитена в начале 2012 года был объявлен конкурс на разработку проекта и проведение опытно-экспериментальных и ремонтно-восстановительных работ (см.: В. Афанасьев. Размыв закатают в бетон // Невское время, 20 марта 2012). Победителем стала компания ООО «Струйные технологии и Строительство», которая, в свою очередь, привлекла для проектирования ГУП «Ленгипроинжпроект» и ООО «ПЛАТО Инжиниринг». Последней организации, в частности, было поручено рассмотреть все возможные варианты ремонтно-восстановительных работ, в том числе ранее предложенные други- Абсолютные отметки Верхний тоннель Нижний тоннель Технологические суглинки и супеси со строительным мусором Мелкий песок Супеси Суглинки Морена Вендские верхнекотлинские глины с прослоями песчаников Суглинки осташковской морены с включениями гравия и гальки Рис. 1. Участок «Размыв» (район аварийного тоннеля). Геологический разрез ми фирмами, и на основе их техникоэкономического сравнения с учетом возможных рисков выбрать наиболее эффективный и надежный. Цель и задачи ремонтновосстановительных работ Приступая к проекту, авторы предположили, что реализовывать намеченную цель, а именно обеспечить консервацию Озерно ледниковые суглинки и глины Супеси с мелким песком Пылеватый песок Гравелистый песок проблемного участка, необходимо в два практически независимых друг от друга этапа: сначала заполнить тоннели на участке размыва твердеющими растворами, а затем упрочнить окружающий породный массив и тем самым локализовать зону влияния. На первом этапе было необходимо: разработать твердеющий раствор с заранее заданными свойствами для заполнения тоннелей;

3 122 подземная инфраструктура Рис. 2. Аварийный затвор типа ЗТ-П проникнуть в тело тоннелей посредством бурения скважин или частичного демонтажа участков обделки; установить оборудование для нагнетания твердеющих растворов в тело тоннелей и отвода воды из них; произвести нагнетание специальных твердеющих растворов с одновременной откачкой воды; провести мероприятия по контролю качества заполнения тела тоннелей. Для работ второго этапа по закреплению массива пород рассматривались следующие технологии: возведение грунтоцементных свай методом струйной цементации; цементация грунтов инъекцией в режиме гидроразрывов (инъектирование грунта через манжетные колонны); стабилизация грунта буросмесительным способом. Существующая конструкция тоннелей и состояние породного массива Заполнительная цементация Металлоизоляция Анкера Граница верхнего пути 6000 /б оболочка Чугунная обделка Рис. 3. Конструкция обделки тоннелей На участке перегонных тоннелей между станциями «Лесная» и «Площадь Мужества» была применена многослойная конструкция обделки из чугунных тюбингов наружным диаметром 6,0 м с внутренней монолитной железобетонной обоймой и гидроизоляционным экраном из листовой стали толщиной 8 мм (рис. 3). Для проникновения в тело тоннелей предусматривались надежные методы бурения через чугун, железобетон и сталь. По торцам участков тоннелей после закрытия аварийных затворов и затопления тоннелей с обеих сторон во время проведения аварийных работ были созданы герметизирующие пробки. Длина их со стороны станции «Лесная»: по первому пути 19,3 м, по второму (нижнему) 77,4 м. Конструкции выполнены из бетона с металлическими диафрагмами по торцам. Со стороны станции «Площадь Мужества»: по первому пути 13,2 м бетона и 104 м грунтовой забутовки, по второму 22,1 и 193 м соответственно. В верхнем тоннеле длина затопленного участка составляет 533,5 м, в нижнем 473,9 м. Требования к твердеющим растворам для заполнения тоннелей Выбирать метод производства работ по заполнению тоннелей твердеющим раствором, безусловно, необходимо с учетом не только существующего состояния аварийного участка, но и тех самых требований, которым должен отвечать тоннель после консервации. Прежде всего, надо определить, какой именно твердеющий раствор можно использовать для этой цели. По мнению авторов, у такого состава должны быть следующие свойства: положительная плавучесть (плотность менее 1000 кг/м 3 ); прочность в пределах 3 7 МПа; закрытая структура пор; высокая подвижность при нагнетании; максимальная водонепроницаемость. Кроме того, материал не должен расслаиваться в воде; обеспечивать твердение под водой при давлении до 8 атмосфер; быть безусадочным или расширяющимся, устойчивым к коррозии, в том числе биокоррозии. Особенно важным требованием является положительная плавучесть иными словами, в тоннель следует закачивать растворы, которые легче воды. До сих пор между коллегами продолжаются споры по данному вопросу, которому, как считают авторы, должно быть уделено особое внимание. При этом следует учитывать сделанные расчеты. Уже был случай, когда, затопив тоннели, увеличили их массу, что привело к дополнительным осадкам поверхности, а они, в свою очередь, расширили зону влияния «провала» и могли спровоцировать появление дополнительных трещин в обделке тоннелей. Если заполнить их обычным цементным раствором, то негативные последствия не заставят себя ждать. Учитывая требования, предъявляемые к заполняющим тоннели составам, специалисты ООО «ПЛАТО Инжиниринг» совместно со своими зарубежными партнерами разработали новые продукты и провели их предварительную апробацию. Варианты и технологии работ по заполнению тоннелей На следующем этапе было рассмотрено шесть вариантов проведения буровых работ для последующего наполне-

4 123 ПОДЗЕМНАЯ ИНФРАСТРУКТУРА ния тоннелей твердеющими растворами с одновременным вытеснением воды из них, пять из которых были разработаны другими компаниями на более ранних этапах изучения этого вопроса. Последние три способа подразумевают выполнение работ из дополнительно сооруженных горных выработок. Вариант 1. Бурение скважин с дневной поверхности. Предусмотрено бурение 23 групп скважин (по три скважины в каждой группе). В плане они располагаются вдоль оси тоннелей. Центральная скважина используется для водоотведения и вторичного нагнетания, две крайние для первичного нагнетания твердеющего раствора. Четыре группы предназначены только для бурения верхнего тоннеля, две группы для нижнего, остальные для сквозного бурения через верхний тоннель в нижний. Шаг между группами составляет от 20 до 30 м по центральным водоотводящим скважинам (рис. 4). Общее количество скважин выбиралось с учетом возможных проблем при бурении и нагнетании твердеющих растворов. Бурение в нижний тоннель осуществляется после заполнения растворами верхнего. Такая последовательность необходима для обеспечения вертикальности при бурении обделки в лотковой части верхнего тоннеля и исключает перетекание воды из верхнего тоннеля в нижний. Вариант 2. Бурение скважин изнутри тоннелей через герметизирующие бетонные пробки. Бурят 16 горизонтальных скважин в сводовой части тоннелей, располагая их по четыре в каждой герметизирующей пробке (рис. 5). Работы должны проводиться через специальные герметизирующие устройства превенторы. Наибольшую сложность представляет собой бурение сквозь закрытые аварийные затворы, так как высока вероятность попадания в оснастку затворов (штоки цилиндров из легированной стали, электродвигатели и проч.) и заклинивания в них бурового става. Вариант 3. Бурение комбинированным способом по вариантам 1 и 2. Верхний тоннель заполняется по варианту 1, нижний по варианту 2, ввиду вероятных технологических трудностей при бурении через обделку нижнего тоннеля с дневной поверхности (рис. 6). Для верхнего тоннеля при выполнении работ с дневной поверхности предусмотрено бурение 21 группы скважин (по три в каждой группе). Для нижнего Рис. 4. Технология бурения с дневной поверхности Рис. 5. Технология бурения через герметизирующие пробки Рис. 6. Технология выполнения работ комбинированным способом

5 124 подземная инфраструктура Рис. 7. Технология заполнения аварийных тоннелей, разработанная ООО «ПЛАТО Инжиниринг» Рис. 8. Бурение горизонтальных скважин через превенторы тоннеля бурение по четыре скважины в каждой герметизирующей пробке (всего восемь скважин). Вариант 4. Сооружение вертикальных стволов около тоннелей. Этот вариант, разработанный и предложенный ООО «ПЛАТО Инжиниринг», предполагает строительство семи вертикальных стволов вдоль трассы тоннеля на расстоянии до 8 м вправо или влево от существующих тоннелей (рис. 7). Здесь могут быть использованы следующие технологии: устройство буросекущихся свай с последующей разработкой грунта полузакрытым способом; сооружение ограждающих конструкций методом «стена в грунте» с последующей разработкой грунта полузакрытым способом; проходка специализированной стволопроходческой машиной с устройством ограждения из сборных железобетонных блоков, например машиной Herrenkneht V-009 VSM- 7700/1000 с гидропригрузом. Количество стволов определяется не столько необходимым числом скважин для заполнения тоннелей, сколько площадью укрепления массива вокруг них. Авторы статьи считают: для заполнения тоннелей твердеющими растворами нужно максимум четыре шахтных ствола. Однако этого будет недостаточно для упрочнения массива вокруг тоннелей (на втором этапе), так как это предполагает бурение веера скважин из стволов в разных направлениях и на разных уровнях. Чтобы проникнуть в каждый тоннель из вертикальных стволов через установленные превенторы, придется пробурить от двух до трех скважин (рис. 8). Вариант 5. Сооружение вертикального ствола на существующих тоннелях. Данный вариант разработан в ГУП «Ленгипроинжпроект» и предусматривает строительство вертикального ствола диаметром 9800/9000 мм в замороженных грунтах до глубины 90 м (рис. 9). В пятне ствола бурят вращательным способом три контура скважин диаметром 151 мм с обсадной трубой, общей протяженностью 10 тыс. п.м., затем в скважины опускают замораживающие колонки, монтируют коллекторные и распределительные трубы рассольной сети. Производится активное замораживание грунтов. После достижения проектной толщины ледогрунтового ограждения осуществляется проходка ствола горным способом. Грунт разрабатывается заходками на одно кольцо с подведением тюбингов снизу. Начинают с центральной части забоя, оставляя берму шириной 1 м. Затем производится доработка породы по кольцу на первые два тюбинга, устанавливается один тюбинг с подклинкой. Опережение зоны разработки в кольце от установленных тюбингов должно быть не более чем на два тюбинга. Первичное нагнетание цементно-песчаного раствора за обделку выполняется с отставанием от забоя на 3 4 кольца, контрольное нагнетание цементного раствора с отставанием на 8 10 колец. Вариант 6. Сооружение нового тоннеля около существующих. Аварийные тоннели заполняются из вновь построенного диаметром 4030/3430 и длиной 580 м. Монтажная и демонтажная камеры диаметром 8400/7700 и глубиной 86 м устраиваются последовательно с помощью специализированной стволопроходческой машины Herrenkneht V-009 VSM-7700/1000 с гидропригрузом. Ограждение выполняется сборными железобетонными блоками обделки по 8 блоков в одном кольце; высота кольца 1 м (рис. 10). Каждый вариант обсуждался с их разработчиками и другими ведущими тон-

6 125 ПОДЗЕМНАЯ ИНФРАСТРУКТУРА Таблица 1 Достоинства и недостатки вариантов производства работ Достоинства Недостатки Вариант 1 Наименьшие стоимость и продолжительность. Затрудненность контроля качества работ по заполнению в процессе их производства. Безопасность выполнения работ. Высокая вероятность дополнительных буровых работ, что связано с положением Возможность проведения дополнительных буровых работ в случаях забоя скважины по отношению к своду нижнего тоннеля. несоответствия скважин проектному положению, их обрушения. Отсутствие воздействия на окружающую застройку. Вариант 2 Возможность проведения подготовительных работ для заполнения Затрудненность контроля качества работ по заполнению в процессе их производства. тоннелей и укрепления грунта в разное время. Ограниченность времени проведения и дополнительная стоимость подготовительных Меньшая общая глубина бурения по сравнению с вариантом 1. работ в действующем метрополитене. Отсутствие воздействия на окружающую застройку. Высокая вероятность аварийных ситуаций по сравнению с другими вариантами. Высокая дополнительная продолжительность и стоимость работ, связанных с извлечением буровых труб и керна. Высокая вероятность попадания забоем скважины в оснастку закрытых аварийных затворов, заклинивания буровых ставов. Невозможность подачи раствора в центр затопленных участков. Вариант 3 Достоинства и недостатки варианта представляют собой комбинацию показателей вариантов 1, 2. Стоит отметить, что недочеты технологии, связанные с заполнением нижнего тоннеля, могут повлечь за собой катастрофические последствия. Вариант 4 Непосредственный доступ к обделке тоннеля. Наличие постоянных конструкций шахтных стволов для производства работ по закреплению грунта в горизонтальном направлении. Возможность дополнительного нагнетания твердеющего раствора в тоннели через продолжительное время. Безопасность проведения работ. Минимальные воздействия на окружающую застройку. Вариант 5 Непосредственный доступ в тоннели. Контроль качества работ по заполнению в процессе производства. Наименьшая стоимость из вариантов с дополнительными горными выработками. Вариант 6 Возможность бурения скважин с минимальным шагом. Малая протяженность бурения. Высокая стоимость и продолжительность подготовительных работ по сооружению стволов. Затрудненность контроля качества работ по заполнению в процессе их производства. Необходимость организации дорожного движения по временной схеме на длительный период. Неизбежные последствия процесса заморозки грунтов, воздействия на окружающую застройку. Трудновыполнимое бурение для устройства вертикальных замораживающих скважин через обделки заполняемых тоннелей, что связано с обеспечением шага скважин порядка 1 м, и неизбежное бурение под углом к обделке. Вероятность заклинивания бурового става. Высокая стоимость и большая продолжительность подготовительных работ по сооружению ствола, замораживания грунтов. Опасность проведения работ в теле тоннелей. Возможное нарушение статического состояния заполняемых тоннелей в результате демонтажа обделки. Значительные стоимость и продолжительность выполнения работ. Высокая вероятность воздействия на окружающую застройку и дополнительных просадок существующих тоннелей. Опасность проведения работ из тоннеля, протяженный путь для эвакуации при возникновении аварийных ситуаций. Стесненность при производстве работ. Невозможность дополнительного нагнетания раствора после забутовки тоннелей. Наличие разуплотненного грунта у существующих тоннелей, что представляет опасность при проходке. Необходимость заполнения нового тоннеля легким раствором.

8 IV. Оценка срыва сроков реализации проекта 127 ПОДЗЕМНАЯ ИНФРАСТРУКТУРА Таблица 2 Показатели рисков вариантов производства работ 1 балл Крайне СМР без остановок низкий 2 балла Низкий Краткосрочные локальные разрушения 3 балла Средний Остановка СМР на срок до нескольких недель 4 балла Тяжелый Остановка СМР на срок до нескольких месяцев 5 баллов Крайне тяжелый Закрытие проекта Количественный показатель (уровень) каждого идентифицированного риска рассчитывался по формуле: R = В (Б + У + С), где R количественный показатель (уровень) риска; В вероятность наступления риска; Б показатель причиненного вреда жизни и здоровью людей; У показатель ущерба при наступлении события (коммерческие потери, увеличение продолжительности СМР); С по- Показатели Варианты С дневной поверхности Через герметизирующие конструкции Комбинированный Из вертикальных стволов около тоннелей Из вертикального ствола на тоннелях Из нового тоннеля Риск, баллы Риск, место* * Минимальный числовой показатель соответствует наибольшему риску. казатель срывов сроков реализации проекта. По каждому варианту работ количественные показатели рисков были просуммированы и представлены в табл. 2. Таким образом, в ООО «ПЛАТО Инжиниринг» была проведена большая и скрупулезная работа: для выбора оптимального способа проведения ремонтновосстановительных работ по заполнению тоннелей проанализированы основные достоинства и недостатки предлагаемых вариантов и технологий, а также разработана цифровая система оценки рисков, которая позволяет определить наиболее эффективный вариант. Учитывая сложность и значимость проблемы, авторы выражают надежду, что уважаемые коллеги проявят интерес к некоторым, возможно неординарным, выводам и результатам работ компании, и они будут обсуждены в рабочем порядке. М.Е. Рыжевский, к.т.н., генеральный директор; Р.В. Кузнецов, начальник отдела ООО «ПЛАТО Инжиниринг»