Консервация азотом котла утилизатора

Консервация азотом котла утилизатора

Котёл, выведенный из работы, должен быть предохранен от воздействия влаги и кислорода. Могут быть использованы следующие способы консервации:

1. Мокрая консервация. Она применяется при выводе котла-утилизатора из работы в тёплое время года на короткий период (до 10 дней).

Мокрая консервация котлов-утилизаторов осуществляется следующим образом:

Котёл заполняется щелочным раствором из расчета: 5 кг тринатрий фосфата (Na3PO4) на 1 м 3 воды, раствор подогревается паром до температуры кипения для удаления из него воздуха и котёл плотно закрывается. Применение щелочного раствора обеспечивает сохранение защитной пленки на поверхности металла.

2. Сухая консервация. Она применяется при выводе котла-утилизатора из работы на длительный период (более 10 дней), а также в холодное время года.

При сухом способе консервации из котла удаляется вода, устанавливаются заглушки на трубопроводах пара, питательной воды, продувочных трубопроводах, открывается люк-лаз барабана котла, котел очищается от шлама и накипи, высушивается, в барабан помещаются противни с прокаленным хлористым кальцием, поглощающим влагу, из расчета (1 – 1,5) кг на 1 м 3 водяного объема котла, люки плотно закрываются. Состояние хлористого кальция проверяется визуально сначала через 1 месяц, а затем через два. При большом увлажнении его заменяют.

Вместо хлористого кальция в барабаны можно помещать селикагель марки МСМ из расчета (1,5 – 2,5) кг на 1 м 3 водяного объема котла или негашёную известь Ca(OH)2 из расчёта (3 – 3,5) кг на 1 м 3 водяного объёма котла. Негашёная известь может использоваться как исключение при отсутствии других поглотителей.

Экономайзеры и пароперегреватели при остановке котла-утилизатора продувают сжатым воздухом (азотом) для удаления оставшейся влаги из змеевиков блока поверхностей нагрева и трубопроводов котла.

По окончании всех работ в ремонтном журнале котла должна быть сделана запись о его консервации.

Подготовка котлов-утилизаторов КУ-1,2 к ремонту и эксплуатации после ремонта производится согласно инструкции Т-15/ПМТ по эксплуатации узла выработки пара установки АТ-6 ПМТ.

Подготовка колонн, емкостей и отстойников к ремонту и эксплуатации после ремонта

1.Подготовка к ремонту колонн и емкостей

-выключить аппарат из работы перекрытием задвижек, сбросить давление;

-откачать нефтепродукт из аппарата согласно данной инструкции;

— снять заглушку на линии продувки паром аппарата;

— аппарат пропарить с выходом пара в дренаж, воздушники или во фланцы заглушек;

— сдренировать воду и конденсат из аппарата;

— охладить аппарат до температуры не выше 40 о С;

— установить заглушки на всех трубопроводах обвязки аппаратов

— оформить наряд-допуск на проведение ремонтных работ

— взять анализ воздуха перед началом работ и после часового перерыва на содержание углеводородов.

После охлаждения аппарата приступить к ремонту.

После окончания ремонта и проведения гидравлического испытания аппарата снять заглушки, установленные перед ремонтом.

После пропарки колонн линию пара отглушить.

ПРИМЕЧАНИЕ: Необходимо помнить, что в аппаратах установки могут быть отложения пирофорных соединений которые при вскрытии аппаратов могут самовозгораться. Поэтому при вскрытии люков необходимо иметь подготовленный паровой шланг под давлением острого пара, по которому можно быстро подать водяной пар в аппарат.

Подготовка колонн и емкостей к эксплуатации

— Сдренировать воду, произвести осмотр аппаратов;

— закрыть воздушники, дренажи, пробоотборники, линии откачек;

— проверить наличие манометров, включить их в работу, закрыть вентили, соединяющие

манометры с атмосферой;

— включить в работу приборы КИП и А;

-открыть задвижки на выходных трубопроводах согласно письменному распоряжению

начальника установки, а затем открыть задвижки на входных трубопроводах в не

сколько приемов для постепенного прогрева аппарата;

— аппаратов должны быть сняты заглушки кроме постоянных;

-аппарат должен быть опрессован с оформлением соответствующей документации;

Проведенные операции по подготовке аппарата к пуску и пуск старший оператор отмечает в вахтовом журнале.

Повышение температуры и давления в аппаратах вести плавно, при всяком изменении

температуры, давления, расхода, уровня проводить внешний осмотр аппарата.

Подготовка теплообменника к ремонту и пуску после ремонта.

-Закрыть задвижки на линиях входа и выхода продукта и теплоносителя (вначале по теплоносителю, а затем по нагреваемому потоку);

-зерепустить из теплообменника нефтепродукт по линиям откачки в Е-10 с последующей откачкой их насосом Н-28 в линию сырья на прием Н-1,1а,1б,1в или в сырьевые резервуары;

-после освобождения теплообменника от нефтепродукта перекрыть задвижки на линиях откачки. Наладить пропарку теплообменника с выходом пара в дренаж;

-запрещается производить работы с противоположной стороны теплообменника во время продувки его паром;

-пропарку вести не менее 8 часов. По окончании пропарки закрыть задвижку на линии пара, теплообменник охладить до 40 о С;

-установить заглушки на всех трубопроводах теплообменника;

-оформить наряд допуск на проведение ремонтных работ;

-вскрыть крышки, колпаки, при необходимости вынуть пучки;

-взять анализ воздуха перед началом работ и после часового перерыва на содержание углеводородов;

-оформить наряд-допуск на проведение газоопасных работ I группы внутри аппарата и ремонтных работ. Иметь ППР на установку лесов и на работу с кранами;

-после окончания ремонта и гидравлического испытания теплообменника снять заглушки на входе и выходе теплоносителя и нагреваемого продукта, сдренировать теплообменник от воды.

Консервация энергетических паровых котлов

Вдовенко Денис Юрьевич – технический директор

Запорожцев Валерий Анатольевич – начальник лаборатории

Посохов Артем Игоревич – специалист по неразрушающему контролю

Экспертная организация ООО «Теплоэнерго», г. Ростов-на-Дону

В статье приведены рекомендации по консервации паровых котлов в барабанном и прямоточном исполнении в зависимости от конструктивных особенностей, причин и сроков простоя оборудования. Рассмотрен механизм протекания стояночной коррозии металла и его последствия.

Ключевые слова: тепловая энергоустановка, стояночная коррозия, консервация, опасный производственный объект, паровой котел, безопасность.

Соблюдение требований «Правил технической эксплуатации тепловых энергоустановок» [1] и правил безопасности [2] требует от организаций, эксплуатирующих тепловые энергоустановки, осуществлять консервацию теплоэнергетического оборудования в следующих случаях:

− при режимных остановах оборудования (вывод в резерв на определенный и неопределенный сроки, вывод в текущий и капитальный ремонты, аварийный останов) [1];

− при остановах оборудования в продолжительный резерв или ремонт (реконструкцию) сроком более 6 месяцев [1];

− по окончании отопительного сезона или при остановке водогрейные котлы и теплосети консервируются [2].

Консервация паровых котлов в период их простоя предусматривает комплекс организационных и технических мероприятий, направленных на сохранение рабочего состояния оборудования путем предотвращения протекания коррозии на его поверхности, продлению срока эксплуатации, а также сокращению затрат на ремонт и восстановление оборудования в дальнейшем.

Согласно требованию правил [1, 3] организация, эксплуатирующая паровой котел должна разработать и утвердить техническое решение по его консервации. В целях соблюдения требований закона о промышленной безопасности, документация на консервацию опасного производственного объекта подлежит экспертизе промышленной безопасности [2, 4].

Технические решения по консервации должны содержать:

− способы консервации котлов при различных видах остановов и продолжительности простоя;

− технологическую схему консервации;

− перечень вспомогательного оборудования, посредством которого осуществляется консервация.

На основании технических решений составляется и утверждается инструкция по консервации парового котла. В свою очередь инструкция по консервации должна содержать:

− подготовительные операции, выполняемые до проведения консервации;

− технологию консервации парового котла;

− технологию расконсервации парового котла;

− меры безопасности при проведении работ.

С технической точки зрения, консервация котлов необходима для предотвращения протекания стояночной коррозии металла. Стояночная коррозия возникает в результате агрессивного воздействия кислорода воздуха контактирующего с влажной металлической поверхностью котла в период его простоя. Другими словами, стояночная коррозия является видом кислородной коррозии, механизм протекания которой можно описать согласно химической реакции:

Отличить стояночную коррозию от других видов коррозии возможно по наличию характерных язвин и накоплению продуктов коррозии на поверхности металла (рисунок 1), образующихся под отложениями шлама, в котором содержится большее количество влаги после спуска котловой воды.

Рисунок 1 – Стояночная коррозия.

Способы консервации барабанных паровых котлов:

− сухой останов котла (СО);

− поддержание в котле избыточного давления;

− заполнение поверхностей нагрева котла азотом (А);

− гидразинная обработка поверхностей нагрева при рабочих параметрах котла;

− гидразинная обработка (ГО) поверхностей нагрева при пониженных параметрах котла;

− трилонная обработка (ТО) поверхностей нагрева котла;

− фосфатно-аммиачная «выварка» (ФВ);

− заполнение поверхностей нагрева котла защитными щелочными (ЗЩ) растворами;

− консервация котла контактным ингибитором (КИ).

Способы консервации прямоточных паровых котлов:

− сухой останов котла;

− заполнение поверхностей нагрева котла азотом;

− гидразинная обработка поверхностей нагрева при рабочих параметрах котла;

− консервация котла контактным ингибитором.

Оставшиеся методы консервации паровых котлов можно объединить в одну большую группу – консервацию мокрым способом. Их принцип основан на заполнении котла консервирующим раствором, обеспечивающий образование по поверхности котла защитной пленки в течение длительного времени, в некоторых случаях защитная пленка устойчива при попадании в котел кислорода. Приготовление консервирующего раствора реагентов осуществляется в баке, подача раствора в котел осуществляется с применением дозирующего насоса. Приготовление консервирующего раствора необходимой концентрации осуществляется согласно утвержденным методикам.

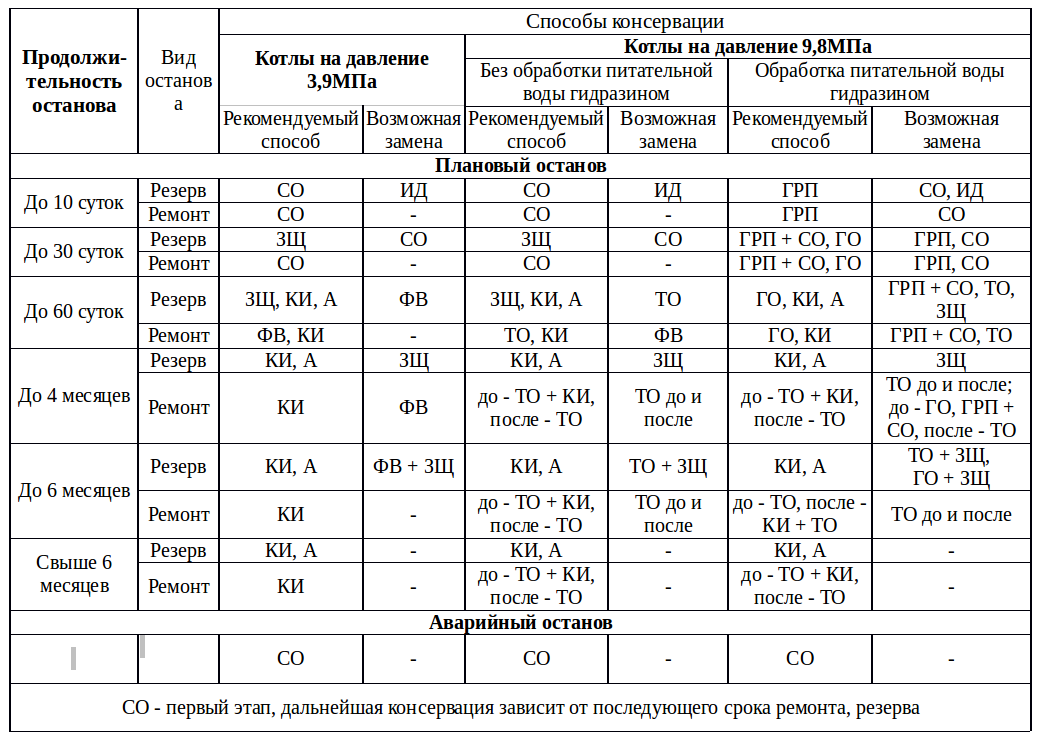

При выборе способа консервации парового барабанного котла рекомендуется применять таблицу 1.

1. На котлах давлением 9,8 МПа без обработки питательной воды гидразином, должна проводиться ТО не реже одного раза в год.

4. ТО + КИ (консервация контактным ингибитором с предшествующей трилонной обработкой).

При консервации парового прямоточного котла рекомендуется:

1. В случае останова на срок до 30 дней осуществлять консервацию путем сухого останова котла.

3. В случае более продолжительных сроков резерва или ремонта консервацию котла осуществлять с применением контактного ингибитора или путем заполнения поверхностей нагрева котла азотом.

Таблица 1 – Способы консервации барабанных паровых котлов

в зависимости от вида и продолжительности простоя.

1. Консервация парового котла в период его простоя проводится с целью предупреждения развития стояночной коррозии металла.

2. Методы предупреждения стояночной коррозии основаны на принципах:

– исключения контакта кислорода воздуха с металлической поверхностью оборудования;

– обеспечения поверхности металла в сухом состоянии;

– создания защитной пленки на поверхности металла или коррозионно-защитного состава воды.

3. При выборе метода консервации паровых котлов необходимо учитывать: причину вывода оборудования в консервацию, продолжительность планируемого простоя оборудования, конструктивные особенности оборудования исходя из паспортных данных.

4. Документация на консервацию опасного производственного объекта подлежит экспертизе промышленной безопасности.

1. Правила технической эксплуатации тепловых энергоустановок. Утв. приказом Минэнерго РФ от 24 марта 2003 г. N 115.

2 Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением». Утв. приказом Ростехнадзора от 25.03.2014 N 116.

3. РД 34.20.591-97 Методические указания по консервации теплоэнергетического оборудования.

4. Федеральный закон от 21.07.1997 N 116-ФЗ (ред. от 13.07.2015) «О промышленной безопасности опасных производственных объектов».

РД 34.20.591-97 Методические указания по консервации тепломеханического оборудования

Российское акционерное общество

энергетики и электрификации «ЕЭС России»

Департамент науки и техники

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО КОНСЕРВАЦИИ

ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

Срок действия установлен

с 01.07.97 г. до 01.07.2002 г.

Разработано фирмой по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «ОРГРЭС» и АО ВТИ

Исполнители В.И. Старцев (АО «Фирма ОРГРЭС»), Е.Ю. Кострикина, Т.Д. Модестова (АО ВТИ)

Утверждено Департаментом науки и техники РАО «ЕЭС России» 14.02.97 г.

Начальник А.П. БЕРСЕНЕВ

Настоящие Методические указания распространяются на энергетические и водогрейные котлы, а также турбоустановки тепловых электростанций.

Методические указания определяют основные технологические параметры различных способов консервации, устанавливают критерии выбора способов или комбинации (сочетания) способов, технологию их проведения на котлах и турбоустановках при выводе в резерв или ремонт с учетом резкого увеличения на электростанциях как количества остановов, так и продолжительности простоев оборудования.

С вводом настоящих Методических указаний утрачивают силу «Методические указания по консервации теплоэнергетического оборудования: РД 34.20.591-87» (М.: Ротапринт ВТИ, 1990).

1. ОБЩИЕ ПОЛОЖЕНИЯ

Технологическая схема консервации должна быть по возможности стационарной, надежно отключаться от работающих участков тепловой схемы.

Необходимо предусматривать нейтрализацию или обезвреживание сбросных вод, а также возможность повторного использования консервирующих растворов.

2. СПОСОБЫ КОНСЕРВАЦИИ БАРАБАННЫХ КОТЛОВ

2.1. Сухой останов котла

Промежуточный пароперегреватель обеспаривают на конденсатор. После дренирования и подсушки закрывают все вентили и задвижки пароводяной схемы котла, лазы и шибера топки и газохода, открывают ревизионные вентили, а также устанавливают при необходимости проглушки.

При невозможности устранения причин попадания влаги или проведения растопки котла выполняют консервацию путем поддержания в котле избыточного давления (см. п. 2.2).

2.2. Поддержание в котле избыточного давления

На котлах с вальцовочными соединениями труб с барабаном допускается применение способа ИД на срок до 30 сут.

Применение подпиточной воды возможно при условии, что значение рН этой воды не ниже 9,0, а содержание кислорода в ней не более, чем содержание кислорода в питательной воде консервируемого котла.

Для использования подпиточной воды от перекачивающих насосов монтируются перемычки от трубопровода заполнения котлов к питательным трубопроводам перед экономайзером (Э).

На электростанциях, где имеется специальный насос консервации (рис. 1), для подачи в котел питательной воды может быть использован этот насос. При реализации этой схемы вода подается на вход в водяной экономайзер и к выходным коллекторам пароперегревателя.

Рис. 1. Схема консервации барабанных котлов для проведения ТО, ЗЩ, ФВ:

Сбрасываемая из котла вода должна использоваться в пароводяном цикле электростанции, для чего на блочных электростанциях необходимо предусмотреть перекачку этой воды на соседние блоки.

Заполнение котла контролируют по воздушникам, а давление и проток воды регулируют с помощью вентилей на входных и выходных трубопроводах. На блочных электростанциях при возможности включают в схему протока ПВД.

При выходе значения давления за указанные пределы его регулируют входными и выходными вентилями.

Если содержание кислорода в пробах воды превышает 30 мкг/кг, увеличивают проток воды через котел при интенсивной продувке всех воздушников.

При консервации по схеме рис. 1 насос консервации может быть использован для поддержания ИД на нескольких котлах одновременно.

2.3. Гидразинная обработка поверхностей нагрева при рабочих параметрах котла

В процессе ГО экономайзера и экранов поверхности нагрева пароперегревателя заполняются паром, содержащим аммиак, что обеспечивает пассивацию и этих поверхностей и защищает пароперегреватель при конденсации пара после остывания котла.

Концентрация гидразина при обработке значительно превышает эксплуатационную норму и зависит от температуры среды и продолжительности обработки. Наибольшая эффективность достигается при максимально возможных температурах среды.

В период обработки котел работает в нормальном режиме и несет требуемую нагрузку.

Эта обработка с последующим сухим остановом (ГРП + СО) может осуществляться перед плановым остановом котла в резерв на срок до 60 сут, а также перед остановом в средний или капитальный ремонт.

При индивидуальной схеме фосфатирования и расположении фосфатных узлов на значительном расстоянии друг от друга целесообразно смонтировать для всех или группы котлов отдельный узел, включающий бак-мерник гидразина и два насоса-дозатора (типа фосфатных) для подачи гидразина к питательному узлу каждого котла.

Трубопровод гидразина может врезаться в какой-либо байпасный или дренажный трубопровод питательного узла.

В этом баке непосредственно перед обработкой готовят раствор требуемой концентрации с учетом производительности насоса-дозатора, необходимого содержания гидразина в питательной воде и предполагаемой нагрузки котла.

Рис. 2. Схема консервации барабанных котлов для проведения ГРП, ГРО, ГВ, ТО, ЗЩ, ФВ:

—г— трубопровод гидразина для консервации;

Продолжительность обработки, ч

Содержание гидразина, мг/кг

В процессе обработки контролируют содержание гидразина, отбирая пробы воды из пробоотборной точки на линии питательной воды перед котлом.

По окончании заданного времени обработки котел останавливают. При останове в резерв на срок до 10 сут котел можно не дренировать. В случае более продолжительного простоя следует после ГРП выполнить СО.

2.4. Гидразинная обработка (ГО) поверхностей нагрева при пониженных параметрах котла

Гидразинная обработка в режиме останова может проводиться как непосредственно в процессе останова, так и после специальной растопки ранее остановленного котла.

Котел подпитывают водой до уровня +100 мм выше верхнего допустимого уровня, закрывают непрерывную продувку и начинают дозировку реагентов в барабан. Включают линию рециркуляции котловой воды из барабана на вход Э. Отключение линии рециркуляции производят только на период подпиток котла водой.

Обработка начинается при достижении в чистом отсеке значения рН ³ 10,5 и содержании гидразина в зависимости от продолжительности простоя:

Содержание гидразина, мг/кг

В процессе обработки контролируют рН, содержание гидразина в чистом и солевом отсеках.

По окончании обработки останавливают котел и при выводе его в ремонт после снижения давления до атмосферного опорожняют, направляя раствор на нейтрализацию.

При выводе котла в резерв консервирующий раствор можно сливать перед началом растопки котла.

Значение рН, содержание гидразина в чистом и солевом отсеках, продолжительность обработки, объем химического контроля, а также операции по окончании обработки должны соответствовать п. 2.4.1.10.

Котел подпитывают водой до уровня +100 мм выше верхнего допустимого уровня, закрывают непрерывную продувку и начинают дозировку реагентов в барабан. Включают линию рециркуляции котловой воды на вход Э, отключая ее только на период подпитки котла водой.

В процессе обработки контролируют значение рН, содержание гидразина в чистом отсеке.

По окончании обработки останавливают котел и при выводе его в ремонт после снижения давления до атмосферного опорожняют, направляя раствор на нейтрализацию.

При выводе котла в резерв консервирующий раствор можно сливать перед началом растопки котла.

Котел подпитывают водой до уровня +100 мм выше верхнего допустимого уровня, закрывают непрерывную продувку и начинают дозировку реагентов в барабан. Включают линию рециркуляции котловой воды на вход Э, отключая ее только на период подпитки котла водой.

Значение рН, содержание гидразина в чистом отсеке, продолжительность обработки, объем химического контроля, а также операции по окончании обработки должны соответствовать п. 2.4.2.7.

2.5. Трилонная обработка поверхностей нагрева котла

На первом этапе обработки при температуре среды около 150 °С происходит подготовка поверхностей нагрева Э и экранов к созданию на них защитной пленки за счет комплексования железа из отложений и перевода его в раствор. На втором этапе при температуре среды более 250 °С происходит термолиз части комплексонатов железа с образованием защитной пленки на поверхности металла.

В процессе разложения комплексонатов железа выделяются газообразные продукты, в том числе водород и аммиак, которые удаляются с паром и пассивируют пароперегреватель.

На электростанциях, где применение гидразина запрещено санитарными нормами по условиям снабжения паром потребителей, ТО проводится помимо указанных случаев еще и не менее одного раза в год, например, после осенне-зимнего максимума.

Для ТО перед выводом в резерв или ремонт необходимо предусматривать не ранее, чем за одну-две недели до останова, специальную растопку котла с выходом на рабочие параметры.

Для приготовления рабочего раствора трилона Б могут быть использованы баки и насосы кислотной промывки и трубопроводы заполнения котлов водой.

На весь период растопки непрерывная продувка котла должна быть закрыта. Линия рециркуляции котловой воды на вход в Э закрывается только на период подпитки котла водой.

2.6. Фосфатно-аммиачная «выварка»

При этом пароперегреватель заполняется паром, содержащим аммиак, что способствует пассивации металла пароперегревателя и защищает его при конденсации пара после останова котла.

Засыпку тринатрийфосфата ведут в соответствии с п. 2.5.7.

По окончании ФВ останавливают котел и после снижения давления до атмосферного опорожняют его, направляя раствор на нейтрализацию.

2.7. Заполнение поверхностей нагрева котла защитными щелочными растворами

В качестве щелочных растворов могут быть использованы раствор аммиака или раствор едкого натра с тринатрийфосфатом.

В период консервации должна быть обеспечена возможность подкачки раствора в случае утечки части его из котла.

Раствор едкого натра с тринатрийфосфатом применяется для котлов, подпитываемых умягченной водой, а также при условии возможности полного дренирования всех поверхностей нагрева пароперегревателя.

Если перед заполнением щелочным раствором провести обработку ГО (ГРО или ГВ) или ТО (ГРО + ЗЩ; ТО + ЗЩ), то можно вывести котел в резерв на срок до 6 мес.

При использовании схемы, приведенной на рис. 2, следует учесть, что вместимость бака должна быть не менее водяного объема наибольшего котла (с пароперегревателем).

Схемы консервации должны также предусматривать сбор отработанных растворов с последующей откачкой их на установку нейтрализации.

Приготовление растворов везут в соответствии с п. 2.5.7.

Если осуществляется перемешивание раствора в котле путем рециркуляции (см. рис. 1), то окончание его определяют по выравниванию концентрации раствора в пробоотборных точках по пароводяному тракту.

После заполнения котла закрывают всю запорную арматуру пароводяного тракта.

При частичном опорожнении подпитывают котел свежим раствором реагентов.

2.8. Заполнение поверхностей нагрева котла азотом

Подвод к воздушникам осуществляется посредством врезок трубок с арматурой высокого давления. Отводы от воздушников следует объединить в общий коллектор, который соединяется с трубопроводом подвода азота. Коллектор, объединяющий отводы от воздушников, должен надежно отключаться от азотного трубопровода путем установки арматуры высокого давления. На этом коллекторе необходимо иметь ревизионный вентиль, открытый во время эксплуатации котла.

Конкретная схема трубопроводов азота разрабатывается с учетом возможностей кислородной установки и типов установленных котлов.

2.9. Консервация котла контактным ингибитором

В виде водного раствора контактный ингибитор (КИ) защищает от коррозии чугун и стали различных марок. Его защитные свойства обусловлены наличием в ингибиторе аминогрупп в гидрофобной части молекулы. При контакте с поверхностью металла ингибитор адсорбируется по аминогруппе, оставляя во внешней среде гидрофобную часть молекулы. Такое строение адсорбционного слоя препятствует проникновению влаги или электролита к металлу. Дополнительным препятствием являются вышележащие слои молекул ингибитора, усиливающие адсорбционный слой. Проникающие в глубь этого слоя молекулы воды и газов ( S О2, СО2 и др.) приводят к гидролизу части молекулы ингибитора. При этом освобождаются циклогексиламины и жирные кислоты. Циклогексиламины связывают кислые газы, а кислоты, адсорбируясь, поддерживают гидрофобность поверхности металла.

Контактный ингибитор создает на металле защитную пленку, сохраняющуюся и после слива консервирующего раствора.

Заполнение котла раствором ингибитора проводится по трубопроводу от напорной стороны насоса к нижнему дренажному коллектору котла. По этому же трубопроводу консервирующий раствор из котла сбрасывается при расконсервации в бак хранения.

Рис. 3. Схема консервации энергетических котлов КИ:

Барабан котла заполняют полностью, через него пароперегреватель. Воздушники по тракту котла закрывают по мере его заполнения после появления сплошной струи раствора.

При простое в резерве котел оставляют заполненным консервирующим раствором, плотно закрыв всю запорную арматуру на котле.

При выводе в ремонт для образования на металле защитной пленки консервирующий раствор должен находиться в котле не менее 24 ч, после чего раствор сливают в бак хранения. При необходимости в процессе ремонта резки труб несливаемой ступени пароперегревателя сначала сливают раствор из других ступеней, откуда раствор может попасть в указанную несливаемую ступень.

При резке труб несливаемой ступени необходимо обеспечить сбор сливаемого раствора и принять меры предосторожности, предусмотренные при работе с токсичными веществами.

Поскольку при повышении температуры ингибитор разлагается, не давая потенциально кислых продуктов, специальная отмывка котла не производится, а растопка осуществляется в соответствии с инструкцией по пуску котла.

3. СПОСОБЫ КОНСЕРВАЦИИ ПРЯМОТОЧНЫХ КОТЛОВ

3.1. Сухой останов котла

Открывают дренажи входных коллекторов НРЧ и Э для вытеснения воды из котла собственным паром, при этом ПСБУ (БРОУ) закрывают.

После снижения давления в котле до нуля в течение 30 мин проводят вакуумную сушку поверхностей нагрева, для чего снова открывают ПСБУ (БРОУ). Затем закрывают запорную арматуру на паропроводах и на всех линиях, соединяющих котел с конденсатором.

Промежуточный пароперегреватель обеспаривают на конденсатор открытием запорной арматуры на сбросных линиях из горячих паропроводов. Вакуум в системе поддерживают в течение не менее 15 мин.

3.2. Гидразинная обработка поверхностей нагрева при рабочих параметрах котла

Концентрация гидразина при обработке значительно превышает эксплуатационную норму и зависит от продолжительности обработки.

В период обработки котел работает в нормальном режиме и несет требуемую нагрузку.

Непосредственно перед обработкой в баке-мернике установки готовят раствор требуемой концентрации с учетом производительности насоса-дозатора и предполагаемой нагрузки котла.